Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza zaawansowane technologie takie jak Internet Rzeczy, sztuczna inteligencja oraz analiza danych w czasie rzeczywistym. Dzięki tym innowacjom przedsiębiorstwa mogą zwiększać swoją efektywność, elastyczność oraz zdolność do szybkiego reagowania na zmieniające się potrzeby rynku. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą oraz z ludźmi, co prowadzi do bardziej zautomatyzowanych i inteligentnych procesów produkcyjnych. Zastosowanie Przemysłu 4.0 ma również wpływ na jakość produktów oraz czas ich wprowadzenia na rynek, co jest kluczowe w dzisiejszym konkurencyjnym środowisku biznesowym.

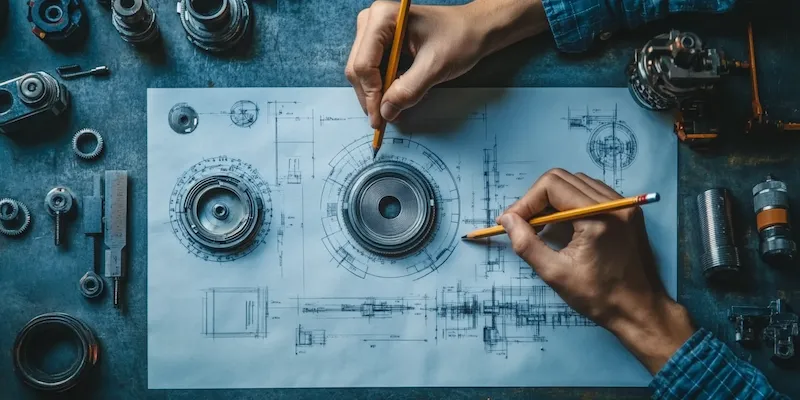

Jakie technologie są kluczowe dla Przemysłu 4.0?

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieć, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która może być wykorzystywana do optymalizacji procesów produkcyjnych oraz przewidywania awarii maszyn. Automatyzacja procesów za pomocą robotów przemysłowych również stanowi fundament Przemysłu 4.0, ponieważ pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Warto również wspomnieć o technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność w łańcuchu dostaw. Dodatkowo, analiza dużych zbiorów danych (Big Data) umożliwia firmom lepsze zrozumienie potrzeb klientów oraz optymalizację procesów produkcyjnych na podstawie zebranych informacji.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na modernizację swoich procesów produkcyjnych. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację rutynowych zadań oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu technologii IoT i analizy danych firmy mogą monitorować swoje maszyny w czasie rzeczywistym, co pozwala na szybsze wykrywanie problemów i minimalizowanie przestojów produkcyjnych. Kolejną korzyścią jest możliwość personalizacji produktów zgodnie z indywidualnymi potrzebami klientów, co staje się coraz ważniejsze w erze masowej produkcji. Przemysł 4.0 umożliwia także lepszą współpracę pomiędzy różnymi działami firmy oraz partnerami zewnętrznymi dzięki wymianie danych i informacji w czasie rzeczywistym. Dodatkowo, wdrożenie nowoczesnych technologii przyczynia się do poprawy jakości produktów oraz zwiększenia ich konkurencyjności na rynku globalnym.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa napotykają również wiele wyzwań podczas tego procesu. Jednym z głównych problemów jest wysoki koszt inwestycji w nowe technologie oraz infrastrukturę IT, co może być barierą dla mniejszych firm lub tych o ograniczonych zasobach finansowych. Ponadto konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów i technologii stanowi dodatkowe wyzwanie, zwłaszcza w branżach o niskim poziomie umiejętności cyfrowych. Wiele organizacji boryka się także z problemem integracji nowych rozwiązań z istniejącymi systemami informatycznymi, co może prowadzić do zakłóceń w działalności operacyjnej firmy. Istotnym aspektem jest również kwestia bezpieczeństwa danych, ponieważ większa liczba połączonych urządzeń zwiększa ryzyko cyberataków i naruszeń prywatności informacji.

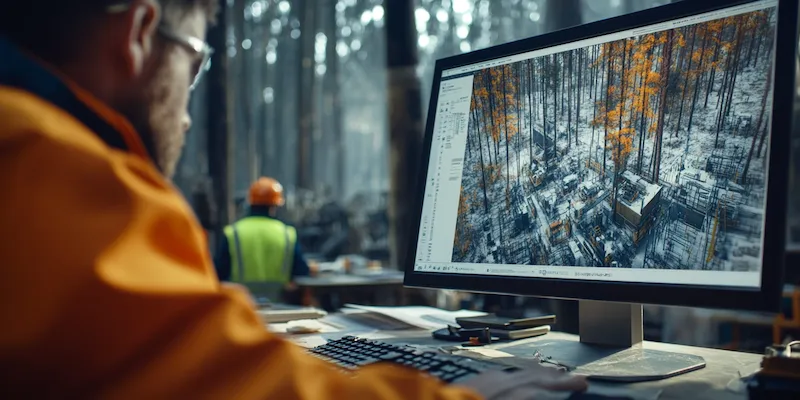

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co potwierdza jego uniwersalność i potencjał do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym, na przykład, firmy takie jak BMW czy Ford wykorzystują zaawansowane systemy produkcyjne, które integrują roboty przemysłowe z technologią IoT, co pozwala na zwiększenie wydajności linii produkcyjnych oraz skrócenie czasu wprowadzenia nowych modeli na rynek. W branży spożywczej, przedsiębiorstwa implementują inteligentne systemy zarządzania łańcuchem dostaw, które umożliwiają monitorowanie świeżości produktów oraz optymalizację procesów logistycznych. W przemyśle chemicznym z kolei, technologie analizy danych są wykorzystywane do przewidywania awarii maszyn oraz optymalizacji procesów produkcyjnych, co przekłada się na oszczędności i zwiększenie bezpieczeństwa pracy. W sektorze zdrowia Przemysł 4.0 przyczynia się do rozwoju telemedycyny oraz personalizacji leczenia dzięki analizie danych pacjentów. Wreszcie w branży budowlanej, zastosowanie dronów i technologii BIM (Building Information Modeling) pozwala na lepsze planowanie projektów oraz monitorowanie postępu prac budowlanych.

Jakie umiejętności są potrzebne do pracy w Przemyśle 4.0?

W obliczu rosnącej automatyzacji i cyfryzacji w ramach Przemysłu 4.0 pojawia się potrzeba posiadania nowych umiejętności przez pracowników. Kluczowe znaczenie ma znajomość technologii informacyjnych oraz umiejętność obsługi nowoczesnych narzędzi i systemów produkcyjnych. Wiedza z zakresu analizy danych staje się coraz bardziej pożądana, ponieważ przedsiębiorstwa potrzebują specjalistów zdolnych do interpretacji dużych zbiorów informacji oraz podejmowania decyzji opartych na danych. Ponadto umiejętności związane z programowaniem i inżynierią oprogramowania są niezbędne dla osób zajmujących się rozwijaniem i utrzymywaniem systemów automatyki przemysłowej. Warto również zwrócić uwagę na kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz umiejętność komunikacji między działami firmy, które są kluczowe w kontekście współpracy między ludźmi a technologią. Zmiana kultury organizacyjnej wymaga również otwartości na naukę i adaptację do zmieniającego się środowiska pracy, co jest istotne dla sukcesu wdrożeń Przemysłu 4.0.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle dynamicznie, z wieloma kierunkami rozwoju, które mogą wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze większą automatyzację oraz optymalizację działań przedsiębiorstw. Rozwój technologii edge computing umożliwi przetwarzanie danych bliżej źródła ich generowania, co przyczyni się do szybszej reakcji systemów na zmieniające się warunki operacyjne. W kontekście zrównoważonego rozwoju coraz większą rolę będą odgrywać technologie związane z ekologicznymi rozwiązaniami produkcyjnymi oraz recyklingiem materiałów, co wpisuje się w globalne trendy ochrony środowiska. Dodatkowo rozwój technologii blockchain może przyczynić się do zwiększenia transparentności procesów produkcyjnych oraz bezpieczeństwa transakcji w łańcuchu dostaw. Wreszcie rosnąca popularność rozwiązań chmurowych pozwoli firmom na elastyczne zarządzanie danymi oraz dostępem do zaawansowanych narzędzi analitycznych bez konieczności inwestycji w drogie infrastruktury IT.

Jakie są kluczowe czynniki sukcesu we wdrażaniu Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania Przemysłu 4.0, przedsiębiorstwa muszą zwrócić uwagę na kilka kluczowych czynników sukcesu. Po pierwsze, istotne jest zaangażowanie najwyższego kierownictwa w proces transformacji cyfrowej, ponieważ to właśnie liderzy organizacji mają moc podejmowania strategicznych decyzji oraz zapewnienia odpowiednich zasobów finansowych i ludzkich dla realizacji projektów związanych z nowymi technologiami. Kolejnym ważnym aspektem jest stworzenie odpowiedniej kultury organizacyjnej sprzyjającej innowacjom i otwartości na zmiany; pracownicy powinni być zachęcani do dzielenia się pomysłami oraz aktywnego uczestnictwa w procesach modernizacji firmy. Niezwykle istotna jest także analiza potrzeb rynku oraz oczekiwań klientów przed rozpoczęciem wdrożeń technologicznych; przedsiębiorstwa powinny dokładnie określić cele i korzyści płynące z implementacji nowych rozwiązań, aby uniknąć niepotrzebnych wydatków i frustracji związanych z niewłaściwym doborem technologii.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i społecznymi. Pierwsza rewolucja przemysłowa miała miejsce w XVIII wieku i była związana z mechanizacją produkcji dzięki wynalezieniu maszyny parowej; druga rewolucja przyniosła elektryczność oraz masową produkcję opartą na taśmach montażowych; trzecia rewolucja natomiast skoncentrowała się na automatyzacji procesów dzięki komputerom i technologii informacyjnej. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 opiera się na zaawansowanej integracji technologii cyfrowych z fizycznymi procesami produkcyjnymi poprzez Internet Rzeczy oraz sztuczną inteligencję; to właśnie ta synergia sprawia, że fabryki stają się bardziej inteligentne i autonomiczne niż kiedykolwiek wcześniej. Dodatkowo Przemysł 4.0 kładzie duży nacisk na personalizację produktów oraz elastyczność produkcji w odpowiedzi na indywidualne potrzeby klientów; wcześniejsze rewolucje skupiały się głównie na masowej produkcji standardowych wyrobów.