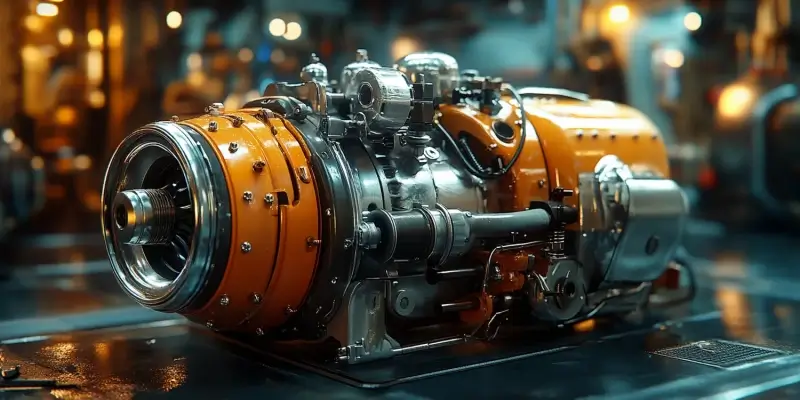

Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i organizacyjnych. Kluczowym etapem jest analiza wymagań klienta oraz specyfikacji produktu, który ma być montowany. Na tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie są jej wymiary oraz jakie materiały będą używane w procesie produkcji. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo pracy, co ma kluczowe znaczenie dla wydajności i komfortu operatorów. Kolejnym krokiem jest wybór odpowiednich komponentów mechanicznych oraz elektronicznych, które będą używane w maszynie. W tym etapie istotne jest również określenie technologii montażu, która będzie stosowana, co może obejmować zarówno tradycyjne metody, jak i nowoczesne rozwiązania automatyzacyjne. Po zakończeniu fazy projektowania następuje budowa prototypu, który jest testowany pod kątem wydajności oraz niezawodności.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

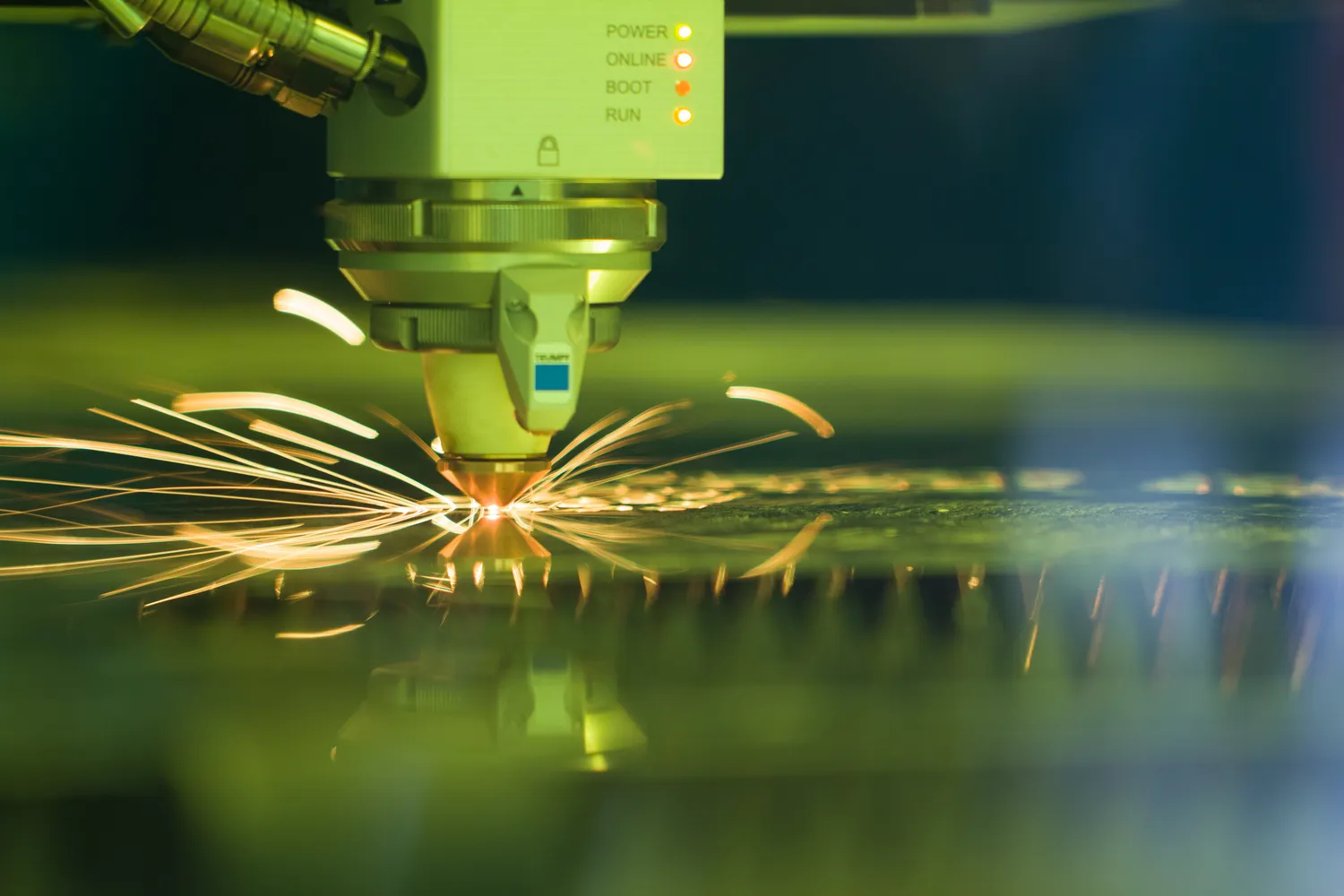

W dzisiejszych czasach projektowanie maszyn montażowych korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Dzięki programom CAD inżynierowie mogą tworzyć dokładne modele maszyn, co umożliwia lepsze planowanie i identyfikację potencjalnych problemów. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na testowanie różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu. Dzięki temu można zaoszczędzić czas i koszty związane z produkcją. Automatyzacja procesów projektowych to kolejny istotny element, który zwiększa efektywność pracy zespołów inżynieryjnych. Wykorzystanie robotów oraz systemów automatyki przemysłowej w procesie montażu przyczynia się do zwiększenia precyzji oraz redukcji błędów ludzkich.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpływać na ostateczny efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfikacji produktów. W miarę jak technologie się rozwijają, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na projektantach ciągłe aktualizowanie swoich umiejętności oraz wiedzy. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często maszyny montażowe składają się z elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo inżynierowie muszą zadbać o to, aby maszyna była łatwa w obsłudze i serwisowaniu, co wymaga przemyślanej konstrukcji oraz ergonomicznego podejścia do projektowania stanowisk pracy. Nie można zapominać także o kosztach produkcji oraz utrzymania maszyny – optymalizacja tych aspektów jest kluczowa dla rentowności całego przedsięwzięcia.

Jakie umiejętności są niezbędne do projektowania maszyn montażowych

Aby skutecznie projektować maszyny montażowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz automatyki, co pozwala na tworzenie funkcjonalnych i efektywnych rozwiązań. Umiejętność obsługi programów CAD jest również kluczowa – dzięki nim inżynierowie mogą tworzyć szczegółowe rysunki techniczne oraz modele 3D swoich projektów. Wiedza z zakresu elektroniki i programowania systemów sterujących staje się coraz bardziej istotna w kontekście automatyzacji procesów produkcyjnych. Ponadto umiejętność analizy danych oraz rozwiązywania problemów jest niezbędna do identyfikacji ewentualnych błędów w projekcie oraz ich szybkiego usuwania. Warto również zwrócić uwagę na kompetencje miękkie – umiejętność pracy zespołowej oraz komunikacji z innymi członkami zespołu czy klientami ma ogromne znaczenie dla sukcesu projektu.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

W ostatnich latach projektowanie maszyn montażowych ewoluuje w szybkim tempie, a nowe technologie oraz zmieniające się potrzeby rynku wpływają na kształtowanie się trendów w tej dziedzinie. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatyki pozwala na zwiększenie wydajności i precyzji montażu, co jest kluczowe w kontekście konkurencyjności na rynku. Wiele firm inwestuje w inteligentne maszyny, które potrafią samodzielnie dostosowywać swoje działanie do zmieniających się warunków produkcji. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego w procesach projektowania i optymalizacji maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy maszyny, co przekłada się na zwiększenie efektywności i redukcję kosztów. Również zrównoważony rozwój staje się coraz ważniejszym aspektem projektowania maszyn montażowych. Firmy starają się tworzyć rozwiązania, które są bardziej ekologiczne, co obejmuje zarówno użycie materiałów przyjaznych dla środowiska, jak i efektywne zarządzanie energią podczas produkcji.

Jakie są kluczowe czynniki wpływające na efektywność maszyn montażowych

Efektywność maszyn montażowych zależy od wielu czynników, które mają bezpośredni wpływ na ich wydajność i jakość produkcji. Pierwszym z nich jest odpowiednia konstrukcja maszyny, która powinna być zoptymalizowana pod kątem specyfiki procesu montażowego. Właściwy dobór komponentów mechanicznych oraz elektronicznych ma kluczowe znaczenie dla niezawodności i trwałości maszyny. Kolejnym istotnym czynnikiem jest organizacja pracy na stanowisku montażowym. Ergonomiczne zaprojektowanie miejsca pracy oraz odpowiednie szkolenie operatorów mogą znacząco wpłynąć na efektywność całego procesu. Ważne jest również regularne serwisowanie i konserwacja maszyn, co pozwala na minimalizację przestojów oraz zwiększenie ich żywotności. Dodatkowo, zastosowanie nowoczesnych technologii, takich jak automatyzacja czy systemy monitorowania, może przyczynić się do poprawy wydajności maszyn poprzez szybsze identyfikowanie problemów oraz optymalizację procesów produkcyjnych.

Jakie są różnice między tradycyjnym a nowoczesnym projektowaniem maszyn montażowych

Tradycyjne projektowanie maszyn montażowych opierało się głównie na manualnych metodach pracy oraz prostych rozwiązaniach mechanicznych. Inżynierowie często korzystali z rysunków technicznych i modeli fizycznych, co wiązało się z długim czasem realizacji projektu oraz ograniczoną możliwością wprowadzania zmian w trakcie jego trwania. W przeciwieństwie do tego nowoczesne podejście do projektowania uwzględnia zaawansowane technologie, takie jak modelowanie 3D czy symulacje komputerowe, które pozwalają na szybsze i bardziej efektywne opracowywanie projektów. Nowoczesne projektowanie kładzie również duży nacisk na automatyzację procesów produkcyjnych, co przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. Zastosowanie sztucznej inteligencji i uczenia maszynowego umożliwia przewidywanie problemów oraz optymalizację działania maszyn w czasie rzeczywistym. Dodatkowo nowoczesne podejście do projektowania uwzględnia aspekty związane z ekologią i zrównoważonym rozwojem, co staje się coraz ważniejsze w kontekście globalnych wyzwań środowiskowych.

Jakie są najlepsze praktyki w zakresie projektowania maszyn montażowych

Aby osiągnąć sukces w projektowaniu maszyn montażowych, warto stosować sprawdzone praktyki, które przyczyniają się do zwiększenia efektywności i jakości realizowanych projektów. Przede wszystkim kluczowe jest dokładne zrozumienie potrzeb klienta oraz specyfiki produktu, który ma być montowany. Regularna komunikacja z klientem pozwala na bieżąco dostosowywać projekt do zmieniających się wymagań rynkowych. Kolejną ważną praktyką jest prototypowanie – budowa prototypu maszyny pozwala na przetestowanie jej działania przed rozpoczęciem produkcji seryjnej, co umożliwia wykrycie ewentualnych błędów i ich korektę. Warto również inwestować w szkolenia dla zespołów inżynieryjnych, aby zapewnić im dostęp do najnowszych technologii oraz metod pracy. Zastosowanie metodologii Lean Manufacturing może pomóc w eliminacji marnotrawstwa i optymalizacji procesów produkcyjnych. Również regularna analiza danych dotyczących wydajności maszyny pozwala na bieżąco monitorować jej działanie oraz wprowadzać niezbędne poprawki.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii montażowych stanie się standardem, a maszyny będą coraz bardziej autonomiczne dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego. Kolejnym istotnym trendem będzie integracja systemów Internetu Rzeczy (IoT), co umożliwi zdalne monitorowanie pracy maszyn oraz zbieranie danych analitycznych w czasie rzeczywistym. Dzięki temu inżynierowie będą mogli szybciej reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłych projektów – firmy będą dążyć do tworzenia bardziej ekologicznych rozwiązań poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych technologii produkcji.