Projektowanie i budowa maszyn to dziedzina inżynierii, która od wieków napędza postęp technologiczny i kształtuje współczesny świat. Od prostych mechanizmów, które ułatwiały pracę w starożytności, po skomplikowane systemy automatyki przemysłowej, które rewolucjonizują produkcję dzisiaj, maszyny są nieodłącznym elementem naszego życia. Proces ich tworzenia to złożona podróż, która wymaga połączenia wiedzy teoretycznej, kreatywności, precyzji oraz dogłębnego zrozumienia potrzeb użytkownika i wymagań rynkowych.

W tym obszernym artykule zgłębimy tajniki projektowania i budowy maszyn, analizując kluczowe etapy tego procesu, od koncepcji aż po wdrożenie. Skupimy się na najważniejszych aspektach technicznych, materiałowych i organizacyjnych, które decydują o sukcesie danego przedsięwzięcia. Przyjrzymy się również nowoczesnym narzędziom i technologiom, które ułatwiają pracę inżynierów i pozwalają na tworzenie coraz bardziej zaawansowanych i efektywnych rozwiązań.

Niezależnie od tego, czy jesteś studentem inżynierii, doświadczonym konstruktorem, właścicielem firmy poszukującym innowacyjnych rozwiązań, czy po prostu entuzjastą techniki, ten artykuł dostarczy Ci cennej wiedzy i inspiracji. Odkryjemy, jak powstają maszyny, które widzimy na co dzień w fabrykach, na budowach, a nawet w naszych domach, oraz jakie wyzwania stoją przed twórcami tych niezwykłych konstrukcji.

Kluczowe etapy w procesie projektowania i tworzenia nowych maszyn

Proces projektowania i budowy maszyn jest wieloetapowym przedsięwzięciem, które wymaga ścisłej współpracy różnych specjalistów i zastosowania wypracowanych metodyk. Pierwszym, fundamentalnym krokiem jest dokładne zdefiniowanie potrzeb i wymagań, które maszyna ma spełniać. To etap analizy, podczas którego zespół projektowy zbiera informacje o docelowym zastosowaniu, oczekiwanej wydajności, bezpieczeństwie użytkowania, a także o ograniczeniach budżetowych i czasowych. Na tym etapie często tworzone są wstępne koncepcje i analizy wykonalności, które pozwalają ocenić potencjalne ryzyko i szanse powodzenia projektu.

Następnie przechodzimy do fazy szczegółowego projektowania. Tutaj inżynierowie wykorzystują zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD), aby stworzyć trójwymiarowe modele poszczególnych komponentów oraz całej konstrukcji. Równocześnie prowadzone są analizy wytrzymałościowe (FEA) i symulacje, które pozwalają przewidzieć zachowanie maszyny w różnych warunkach pracy i zoptymalizować jej parametry. Ważnym aspektem jest również dobór odpowiednich materiałów, które muszą charakteryzować się pożądaną wytrzymałością, odpornością na korozję, temperaturę i inne czynniki zewnętrzne. Wybór ten ma bezpośredni wpływ na żywotność, niezawodność i koszty produkcji maszyny.

Kolejnym krokiem jest przygotowanie dokumentacji technicznej. Obejmuje ona rysunki wykonawcze, specyfikacje materiałowe, instrukcje montażu oraz dokumentację dotyczącą bezpieczeństwa użytkowania. Na tej podstawie przystępuje się do fizycznej budowy prototypu lub serii maszyn. Proces ten wymaga precyzyjnej obróbki mechanicznej, spawania, montażu podzespołów i systemów sterowania. Po zbudowaniu maszyny następuje etap testów i weryfikacji. Maszyna jest uruchamiana, poddawana obciążeniom i sprawdza się jej działanie pod kątem zgodności z założeniami projektowymi. Wszelkie wykryte błędy lub niedoskonałości są następnie korygowane, a dokumentacja aktualizowana.

Znaczenie innowacji i nowoczesnych technologii w projektowaniu maszyn

Oprogramowanie CAD umożliwia tworzenie precyzyjnych modeli 3D, które można następnie analizować, modyfikować i wizualizować na wczesnym etapie projektowania, co znacząco skraca czas potrzebny na opracowanie dokumentacji technicznej i minimalizuje ryzyko błędów. Z kolei narzędzia CAE, takie jak analizy metodą elementów skończonych (FEA), pozwalają na symulację obciążeń, naprężeń i deformacji w konstrukcjach, co umożliwia optymalizację wytrzymałości i masy poszczególnych komponentów. Dzięki tym technologiom można przewidzieć zachowanie maszyny w różnych warunkach pracy, zanim jeszcze zostanie ona fizycznie zbudowana.

Kolejnym ważnym trendem jest integracja systemów automatyki i robotyki. Nowoczesne maszyny coraz częściej wyposażane są w zaawansowane systemy sterowania PLC (Programmable Logic Controller), czujniki, systemy wizyjne oraz ramiona robotyczne, które pozwalają na automatyzację złożonych procesów produkcyjnych. Taka integracja zwiększa precyzję, wydajność i bezpieczeństwo pracy, a także umożliwia elastyczne dostosowanie linii produkcyjnych do zmieniających się potrzeb. Coraz większą popularność zdobywa również drukowanie 3D (Additive Manufacturing), które pozwala na szybkie tworzenie złożonych geometrii części zamiennych lub prototypów z różnorodnych materiałów, od tworzyw sztucznych po metale.

Materiały konstrukcyjne i ich wpływ na trwałość budowanych maszyn

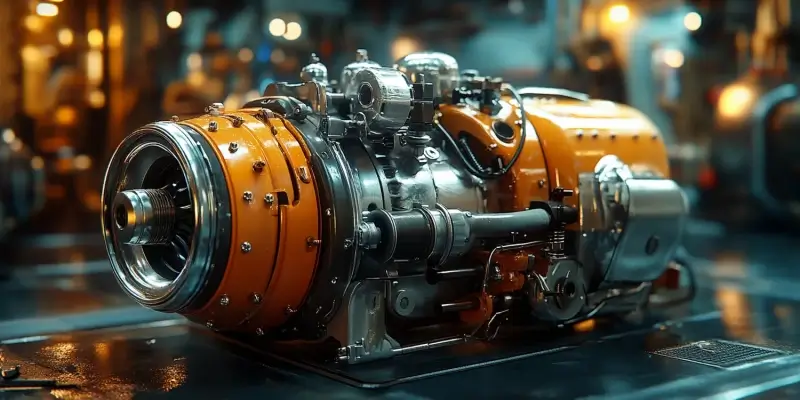

Wybór odpowiednich materiałów konstrukcyjnych stanowi jeden z filarów udanego projektowania i budowy maszyn. Od właściwości fizycznych i chemicznych użytych tworzyw zależy bezpośrednio trwałość, niezawodność, wydajność, a także koszty eksploatacji i konserwacji finalnego produktu. Inżynierowie muszą brać pod uwagę szereg czynników, takich jak wymagana wytrzymałość na rozciąganie i ściskanie, odporność na zmęczenie materiału, twardość, udarność, a także odporność na korozję, wysokie temperatury i działanie agresywnych substancji chemicznych.

Stal jest niewątpliwie jednym z najczęściej stosowanych materiałów w budowie maszyn, głównie ze względu na jej wszechstronność, stosunkowo niską cenę i doskonałe właściwości mechaniczne. Różne gatunki stali, takie jak stale węglowe, nierdzewne czy narzędziowe, znajdują zastosowanie w zależności od specyficznych wymagań danego elementu. Na przykład, stale nierdzewne są idealne do zastosowań w środowiskach korozyjnych, podczas gdy stale narzędziowe charakteryzują się wysoką twardością i odpornością na ścieranie, co jest kluczowe w przypadku elementów pracujących pod dużym obciążeniem.

Oprócz stali, w konstrukcjach maszyn coraz częściej wykorzystuje się również stopy aluminium, które oferują doskonały stosunek wytrzymałości do masy, co jest szczególnie ważne w przypadku maszyn wymagających dużej mobilności lub precyzji ruchu. Stopy te charakteryzują się również dobrą odpornością na korozję. Tworzywa sztuczne, takie jak polimery techniczne (np. poliamidy, polietylen o wysokiej masie cząsteczkowej), zyskują na znaczeniu dzięki swojej lekkości, odporności chemicznej i możliwości formowania skomplikowanych kształtów. Stosuje się je często do produkcji obudów, elementów izolacyjnych czy prowadnic.

Warto również wspomnieć o materiałach kompozytowych, które łączą w sobie zalety różnych materiałów, oferując wyjątkową wytrzymałość i sztywność przy jednoczesnym zachowaniu niskiej masy. Choć ich zastosowanie jest zazwyczaj bardziej specjalistyczne i kosztowne, w niektórych zaawansowanych aplikacjach mogą stanowić najlepsze dostępne rozwiązanie. Dobór materiału to zawsze kompromis pomiędzy wymaganymi parametrami, kosztami produkcji, dostępnością i łatwością obróbki.

Zapewnienie bezpieczeństwa i zgodności z normami w procesie budowy

Bezpieczeństwo użytkowania maszyn jest priorytetem nadrzędnym, który musi być uwzględniony na każdym etapie projektowania i budowy. Niewłaściwie zaprojektowana lub wykonana maszyna może stanowić poważne zagrożenie dla operatorów, personelu obsługującego oraz otoczenia, prowadząc do wypadków, uszkodzeń mienia i przestojów produkcyjnych. Dlatego też, inżynierowie są zobowiązani do przestrzegania szeregu norm i dyrektyw, które określają wymagania dotyczące bezpieczeństwa maszyn.

Kluczową rolę odgrywa tutaj Dyrektywa Maszynowa UE, która stanowi podstawę prawną dla wprowadzania maszyn do obrotu na terenie Unii Europejskiej. Zgodność z tą dyrektywą wymaga m.in. przeprowadzenia szczegółowej analizy ryzyka, identyfikacji wszystkich potencjalnych zagrożeń związanych z użytkowaniem maszyny, a następnie wdrożenia odpowiednich środków zaradczych. Środki te mogą obejmować stosowanie osłon, barierek ochronnych, systemów blokad, czujników bezpieczeństwa, przycisków zatrzymania awaryjnego oraz ergonomiczne zaprojektowanie interfejsu użytkownika.

Kolejnym ważnym aspektem jest stosowanie odpowiednich norm technicznych, takich jak normy zharmonizowane, które precyzują szczegółowe wymagania dotyczące konkretnych elementów i funkcji maszyn. Przykładowo, istnieją normy dotyczące bezpieczeństwa układów sterowania, osłon ruchomych części, poziomu hałasu czy emisji drgań. Dokumentacja techniczna maszyny musi zawierać deklarację zgodności, która potwierdza, że produkt spełnia wszystkie obowiązujące przepisy i normy. Proces budowy maszyn wymaga również ścisłej kontroli jakości na każdym etapie, od doboru surowców, przez procesy produkcyjne, aż po finalny montaż i testowanie.

Ważne jest również ciągłe monitorowanie i aktualizacja dokumentacji bezpieczeństwa w miarę wprowadzania zmian w przepisach lub technologii. Szkolenie personelu odpowiedzialnego za obsługę i konserwację maszyn jest równie kluczowe dla zapewnienia bezpiecznego środowiska pracy. Należy pamiętać, że bezpieczeństwo to proces ciągły, wymagający zaangażowania wszystkich stron.

Optymalizacja procesów produkcyjnych poprzez skuteczne projektowanie maszyn

Projektowanie i budowa maszyn ma bezpośredni wpływ na efektywność i opłacalność procesów produkcyjnych. Dobrze zaprojektowana maszyna nie tylko wykonuje swoje zadanie, ale również optymalizuje cały ciąg technologiczny, minimalizując straty, skracając czas cyklu produkcyjnego i obniżając koszty. Kluczem do osiągnięcia tych celów jest holistyczne podejście do projektowania, uwzględniające nie tylko funkcjonalność samej maszyny, ale również jej integrację z istniejącą infrastrukturą.

Jednym z najważniejszych aspektów jest ergonomia. Maszyny powinny być projektowane w taki sposób, aby praca z nimi była jak najmniej obciążająca dla operatorów. Intuicyjne interfejsy, łatwy dostęp do punktów obsługi i konserwacji, a także minimalizacja niepotrzebnych ruchów przekładają się na mniejsze zmęczenie pracowników, a co za tym idzie, na wyższą wydajność i mniejszą liczbę błędów. Dobrze zaprojektowane punkty wymiany narzędzi czy łatwy dostęp do filtrów i punktów smarowania skracają czas przestojów na czynności obsługowe.

Kolejnym istotnym elementem jest modularność i elastyczność. Maszyny, które można łatwo rekonfigurować lub rozbudowywać, pozwalają na szybkie dostosowanie linii produkcyjnej do zmieniających się potrzeb rynku i produkcji różnych wariantów produktów. Modułowa konstrukcja ułatwia również wymianę uszkodzonych części i konserwację, co minimalizuje przestoje w produkcji. Automatyzacja procesów, poprzez zastosowanie zaawansowanych systemów sterowania, robotyki i czujników, pozwala na zwiększenie precyzji, powtarzalności i szybkości produkcji, jednocześnie redukując potrzebę interwencji człowieka i minimalizując ryzyko błędów ludzkich.

Analiza cyklu życia produktu (Life Cycle Assessment) jest również coraz częściej stosowana podczas projektowania maszyn. Pozwala ona na ocenę wpływu maszyny na środowisko na wszystkich etapach jej istnienia – od produkcji, przez użytkowanie, aż po utylizację. Projektowanie z myślą o zrównoważonym rozwoju, czyli wybór energooszczędnych rozwiązań, materiałów nadających się do recyklingu i minimalizacja odpadów, nie tylko odpowiada na rosnące wymagania ekologiczne, ale również może przynieść wymierne korzyści ekonomiczne w dłuższej perspektywie.

Współpraca z OCP przewoźnika dla sprawnego transportu maszyn

Po zakończonym etapie projektowania i budowy, kluczowym wyzwaniem staje się bezpieczny i efektywny transport gotowych maszyn do klienta. W przypadku dużych, skomplikowanych lub wartościowych urządzeń, współpraca z doświadczonym przewoźnikiem, specjalizującym się w logistyce ciężkiej i ponadgabarytowej, jest absolutnie niezbędna. OCP przewoźnika odgrywa tutaj fundamentalną rolę w zapewnieniu, że cały proces transportowy przebiegnie sprawnie i bez zakłóceń.

Pierwszym krokiem jest dokładne zaplanowanie trasy transportu. Specjaliści OCP analizują dostępne drogi, mosty, tunele i inne przeszkody, aby wybrać optymalną trasę, która pozwoli na bezpieczne przemieszczenie maszyny. W przypadku transportu ponadgabarytowego, często konieczne jest uzyskanie specjalnych zezwoleń od zarządców dróg i innych odpowiednich instytucji. OCP przewoźnika posiada wiedzę i doświadczenie, aby skutecznie przeprowadzić ten proces, minimalizując formalności i potencjalne opóźnienia.

Kolejnym ważnym elementem jest dobór odpowiedniego środka transportu. W zależności od wagi, wymiarów i specyfiki maszyny, mogą być wykorzystywane specjalistyczne naczepy niskopodwoziowe, platformy, a nawet statki lub samoloty cargo. OCP przewoźnika doradza w wyborze najodpowiedniejszego rozwiązania, biorąc pod uwagę zarówno aspekt techniczny, jak i ekonomiczny. Niezwykle istotne jest również odpowiednie zabezpieczenie ładunku. Maszyny muszą być stabilnie zamocowane, aby zapobiec ich przemieszczaniu się podczas transportu, co mogłoby prowadzić do uszkodzeń.

Doświadczony OCP przewoźnika dysponuje odpowiednim sprzętem i wiedzą, aby profesjonalnie przygotować ładunek do transportu, stosując pasy transportowe, łańcuchy i inne systemy mocujące. Często transport dużych maszyn wymaga towarzystwa pojazdów pilotujących, które ostrzegają innych uczestników ruchu i pomagają w manewrowaniu. Profesjonalne podejście OCP przewoźnika do każdego etapu transportu, od planowania po realizację, gwarantuje, że maszyna dotrze do celu w nienaruszonym stanie i w ustalonym terminie, minimalizując ryzyko kosztownych opóźnień i dodatkowych wydatków.