Wybór drukarni opakowań leków w modelu just-in-time ma wiele zalet, które mogą znacząco wpłynąć na efektywność produkcji i zarządzania łańcuchem dostaw. Model ten pozwala na minimalizację zapasów, co jest szczególnie istotne w branży farmaceutycznej, gdzie terminy ważności produktów są kluczowe. Dzięki temu, że opakowania są produkowane na bieżąco, firmy mogą uniknąć sytuacji, w której muszą wyrzucać przestarzałe materiały. Dodatkowo, drukarnie stosujące ten model często korzystają z nowoczesnych technologii druku, co pozwala na szybsze i bardziej elastyczne dostosowanie się do zmieniających się potrzeb rynku. W rezultacie producenci leków mogą reagować na zmiany popytu i wprowadzać nowe produkty bez obaw o nadmiarowe stany magazynowe. Warto również zauważyć, że model just-in-time sprzyja oszczędnościom finansowym, ponieważ redukuje koszty związane z przechowywaniem i zarządzaniem zapasami. Firmy mogą skupić się na innowacjach i doskonaleniu jakości swoich produktów, zamiast martwić się o logistykę i magazynowanie.

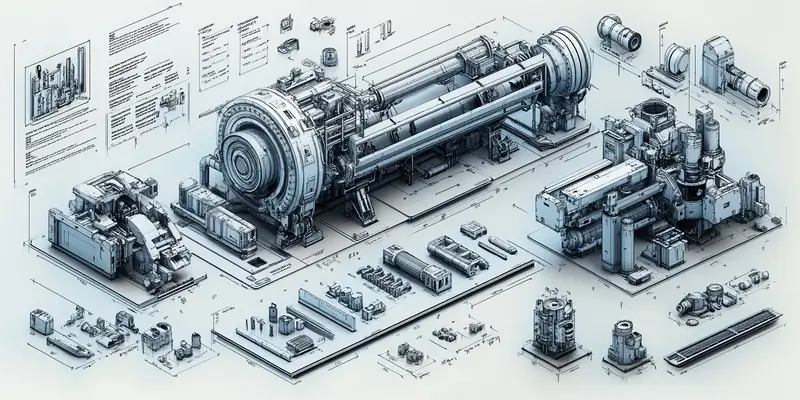

Jakie technologie wykorzystuje drukarnia opakowań leków

Drukarnia opakowań leków w modelu just-in-time korzysta z zaawansowanych technologii druku, które umożliwiają szybkie i precyzyjne wytwarzanie opakowań dostosowanych do specyficznych potrzeb klientów. Jednym z najpopularniejszych rozwiązań jest druk cyfrowy, który pozwala na łatwe personalizowanie projektów oraz szybkie zmiany w grafice czy treści. Dzięki temu producenci leków mogą szybko reagować na zmieniające się regulacje prawne lub wymagania rynku. Inne technologie to druk fleksograficzny oraz offsetowy, które również znajdują zastosowanie w produkcji opakowań farmaceutycznych. Druk fleksograficzny charakteryzuje się dużą wydajnością i możliwością druku na różnych materiałach, co czyni go idealnym rozwiązaniem dla dużych serii produkcyjnych. Z kolei druk offsetowy zapewnia wysoką jakość obrazu oraz możliwość uzyskania skomplikowanych efektów wizualnych. Oprócz samego druku, nowoczesne drukarnie inwestują także w systemy automatyzacji procesów produkcyjnych oraz zarządzania jakością, co dodatkowo zwiększa efektywność ich działalności.

Jakie korzyści przynosi model just-in-time dla producentów leków

Model just-in-time przynosi wiele korzyści dla producentów leków, które mają kluczowe znaczenie dla ich działalności oraz konkurencyjności na rynku. Przede wszystkim umożliwia on redukcję kosztów związanych z magazynowaniem surowców oraz gotowych produktów. Dzięki temu firmy mogą alokować swoje zasoby finansowe w inne obszary działalności, takie jak badania i rozwój czy marketing. Kolejnym atutem jest zwiększona elastyczność produkcji – producenci mogą szybko dostosować swoje linie produkcyjne do zmieniających się potrzeb klientów oraz wymagań rynkowych. To oznacza, że są w stanie wprowadzać nowe leki na rynek znacznie szybciej niż tradycyjne firmy działające w oparciu o długoterminowe plany produkcyjne. Model just-in-time sprzyja również poprawie jakości produktów – dzięki ścisłej współpracy z dostawcami surowców oraz drukarniami opakowań możliwe jest bieżące monitorowanie jakości materiałów używanych do produkcji. W efekcie producenci mogą oferować lepsze produkty końcowe, co przekłada się na większe zaufanie ze strony konsumentów oraz lekarzy.

Jakie wyzwania stoją przed drukarniami opakowań leków

Drukarnie opakowań leków działające w modelu just-in-time stają przed szeregiem wyzwań, które mogą wpłynąć na ich efektywność oraz zdolność do spełniania oczekiwań klientów. Jednym z głównych problemów jest konieczność utrzymania wysokiej jakości produkcji przy jednoczesnej redukcji czasów realizacji zamówień. W branży farmaceutycznej jakość opakowań jest kluczowa dla bezpieczeństwa pacjentów oraz zgodności z regulacjami prawnymi. Dlatego drukarnie muszą inwestować w nowoczesne technologie oraz systemy kontroli jakości, aby sprostać tym wymaganiom. Innym wyzwaniem jest zarządzanie łańcuchem dostaw – współpraca z dostawcami surowców oraz innymi partnerami biznesowymi musi być niezwykle sprawna i dobrze zorganizowana, aby uniknąć przestojów w produkcji. Dodatkowo zmieniające się przepisy prawne oraz normy dotyczące pakowania leków mogą wymagać szybkiego dostosowania procesów produkcyjnych do nowych wymogów.

Jakie materiały są najczęściej wykorzystywane w drukarni opakowań leków

W drukarniach opakowań leków wykorzystywane są różnorodne materiały, które muszą spełniać rygorystyczne normy jakości oraz bezpieczeństwa. Wśród najpopularniejszych materiałów znajdują się folie, kartony oraz papier, które są dostosowane do specyficznych wymagań branży farmaceutycznej. Folie polipropylenowe i polietylenowe cieszą się dużym uznaniem ze względu na swoją odporność na wilgoć oraz chemikalia, co czyni je idealnym wyborem dla opakowań, które mają chronić leki przed szkodliwymi czynnikami zewnętrznymi. Karton jest często wykorzystywany do produkcji pudełek na leki, ponieważ jest lekki, łatwy do przetworzenia i może być poddany recyklingowi. Dodatkowo, kartonowe opakowania mogą być łatwo zadrukowywane, co pozwala na umieszczanie na nich niezbędnych informacji o produkcie oraz atrakcyjnych grafik. Papier również znajduje zastosowanie w produkcji etykiet oraz ulotek informacyjnych, które towarzyszą leków. Ważne jest, aby wszystkie materiały były zgodne z normami dotyczącymi kontaktu z żywnością i farmaceutykami, co zapewnia bezpieczeństwo pacjentów.

Jakie trendy kształtują przyszłość drukarni opakowań leków

Przyszłość drukarni opakowań leków kształtowana jest przez szereg trendów, które mają na celu poprawę efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dzięki nowoczesnym technologiom możliwe jest zautomatyzowanie wielu etapów produkcji, od projektowania po pakowanie gotowych produktów. Kolejnym istotnym trendem jest personalizacja opakowań, która staje się coraz bardziej popularna wśród producentów leków. Dzięki możliwości dostosowywania grafik i treści do indywidualnych potrzeb klientów, firmy mogą wyróżnić swoje produkty na tle konkurencji oraz lepiej odpowiadać na oczekiwania konsumentów. Wzrost znaczenia e-commerce również wpływa na rozwój branży opakowań – producenci muszą dostosować swoje strategie do sprzedaży internetowej, co często wiąże się z koniecznością tworzenia bardziej atrakcyjnych i funkcjonalnych opakowań. Zrównoważony rozwój staje się kolejnym ważnym aspektem działalności drukarni – coraz więcej firm stawia na ekologiczne materiały oraz procesy produkcyjne, które minimalizują wpływ na środowisko naturalne.

Jakie regulacje prawne dotyczą drukarni opakowań leków

Drukarnie opakowań leków muszą działać w zgodzie z licznymi regulacjami prawnymi, które mają na celu zapewnienie bezpieczeństwa pacjentów oraz ochronę ich zdrowia. W Unii Europejskiej kluczowym dokumentem regulującym kwestie związane z opakowaniami farmaceutycznymi jest Dyrektywa 2001/83/WE dotycząca kodeksu wspólnotowego dotyczącego produktów leczniczych dla ludzi. Zawiera ona szczegółowe przepisy dotyczące oznaczania i pakowania leków, a także wymogi dotyczące informacji zawartych na etykietach i ulotkach. Drukarnie muszą również przestrzegać przepisów dotyczących materiałów kontaktujących się z żywnością i produktami leczniczymi, co zapewnia bezpieczeństwo stosowania tych produktów przez pacjentów. W Polsce dodatkowo obowiązują przepisy krajowe regulujące działalność firm zajmujących się produkcją i dystrybucją leków oraz ich opakowań. Kontrola jakości jest kluczowym elementem działalności drukarni – muszą one regularnie przeprowadzać audyty wewnętrzne oraz współpracować z organami nadzorującymi rynek farmaceutyczny. Przestrzeganie regulacji prawnych nie tylko chroni zdrowie pacjentów, ale także wpływa na reputację firmy i jej zdolność do utrzymania pozycji na rynku.

Jakie są koszty związane z drukiem opakowań leków

Koszty związane z drukiem opakowań leków mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak rodzaj materiału używanego do produkcji, technologia druku czy skomplikowanie projektu graficznego. W przypadku druku cyfrowego koszty początkowe mogą być niższe niż w tradycyjnych metodach druku offsetowego czy fleksograficznego, zwłaszcza przy małych seriach produkcyjnych. Jednak przy większych nakładach koszty jednostkowe mogą być korzystniejsze w przypadku druku offsetowego ze względu na jego wysoką wydajność i możliwość uzyskania lepszej jakości obrazu przy dużych ilościach. Koszt materiałów również odgrywa istotną rolę – folie polipropylenowe czy kartony o wysokiej jakości mogą znacząco wpłynąć na całkowity koszt produkcji. Dodatkowo należy uwzględnić koszty związane z projektowaniem graficznym oraz przygotowaniem form do druku, które mogą być znaczne w przypadku skomplikowanych projektów wymagających specjalistycznych rozwiązań technologicznych. Nie można zapominać o kosztach związanych z kontrolą jakości oraz przestrzeganiem regulacji prawnych – te elementy są niezbędne dla zapewnienia bezpieczeństwa pacjentów oraz zgodności produktów z normami branżowymi.

Jakie innowacje wpływają na rozwój drukarni opakowań leków

Innowacje technologiczne mają ogromny wpływ na rozwój drukarni opakowań leków i kształtują przyszłość tej branży. W ostatnich latach obserwuje się dynamiczny rozwój technologii druku cyfrowego, który umożliwia szybsze i bardziej elastyczne dostosowywanie produkcji do potrzeb klientów. Dzięki temu producenci leków mogą szybko reagować na zmieniające się wymagania rynku oraz wprowadzać nowe produkty bez obaw o nadmiarowe zapasy. Ponadto nowoczesne technologie pozwalają na personalizację opakowań oraz tworzenie unikalnych projektów graficznych, co zwiększa atrakcyjność produktów dla konsumentów. Innowacje obejmują również zastosowanie sztucznej inteligencji i analizy danych w procesach produkcyjnych – dzięki tym technologiom możliwe jest optymalizowanie procesów oraz przewidywanie popytu na konkretne produkty. Warto także zwrócić uwagę na rozwój ekologicznych materiałów opakowaniowych oraz procesów produkcyjnych przyjaznych dla środowiska – wiele firm stawia obecnie na rozwiązania minimalizujące wpływ swojej działalności na naturę.