Destylator do rozpuszczalników to urządzenie, które odgrywa istotną rolę w procesach chemicznych oraz przemysłowych. Jego podstawowym zadaniem jest separacja różnych substancji na podstawie różnic w temperaturze wrzenia. W kontekście rozpuszczalników, destylatory są wykorzystywane do oczyszczania i odzyskiwania cennych substancji, co jest niezwykle istotne w wielu branżach, takich jak farmaceutyka, kosmetyki czy przemysł chemiczny. Kluczowymi aspektami, które należy wziąć pod uwagę przy wyborze destylatora, są jego wydajność, rodzaj zastosowanych materiałów oraz efektywność energetyczna. Wydajność urządzenia jest szczególnie ważna, ponieważ wpływa na czas i koszty produkcji. Materiały, z których wykonany jest destylator, powinny być odporne na działanie chemikaliów oraz wysokie temperatury. Efektywność energetyczna natomiast ma kluczowe znaczenie dla zrównoważonego rozwoju i minimalizacji kosztów operacyjnych.

Jakie zastosowania mają destylatory do rozpuszczalników

Zastosowania destylatorów do rozpuszczalników są bardzo zróżnicowane i obejmują wiele dziedzin przemysłu. W przemyśle chemicznym destylatory są wykorzystywane do oczyszczania surowców oraz odzyskiwania cennych substancji chemicznych. W branży farmaceutycznej procesy destylacji pozwalają na uzyskanie wysokiej czystości substancji czynnych, co jest niezbędne do produkcji leków o odpowiednich standardach jakościowych. W kosmetykach natomiast destylatory służą do ekstrakcji olejków eterycznych oraz innych składników aktywnych, które mają korzystny wpływ na skórę. Ponadto w przemyśle spożywczym destylatory mogą być używane do produkcji alkoholi oraz aromatów. Warto również zauważyć, że destylatory znajdują zastosowanie w laboratoriach badawczych, gdzie są wykorzystywane do analizy składników chemicznych oraz ich właściwości.

Jakie są najważniejsze rodzaje destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele rodzajów destylatorów do rozpuszczalników, które różnią się między sobą konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory prostoliniowe, frakcyjne oraz próżniowe. Destylatory prostoliniowe charakteryzują się prostą budową i są idealne do separacji substancji o znacznie różniących się temperaturach wrzenia. Z kolei destylatory frakcyjne umożliwiają bardziej skomplikowane procesy separacji, dzięki zastosowaniu kolumny frakcyjnej, która pozwala na uzyskanie wyższej czystości produktów końcowych. Destylatory próżniowe natomiast działają w obniżonym ciśnieniu, co umożliwia destylację substancji o wysokich temperaturach wrzenia bez ryzyka ich degradacji. Każdy z tych typów ma swoje unikalne zalety i ograniczenia, dlatego wybór odpowiedniego rodzaju zależy od specyfiki procesu oraz wymagań dotyczących jakości końcowego produktu.

Jakie czynniki wpływają na efektywność działania destylatora

Efektywność działania destylatora do rozpuszczalników zależy od wielu czynników, które mogą mieć wpływ na cały proces separacji substancji. Jednym z kluczowych elementów jest temperatura pracy urządzenia, która powinna być dostosowana do specyfiki przetwarzanych substancji. Zbyt wysoka temperatura może prowadzić do degradacji niektórych związków chemicznych, podczas gdy zbyt niska może skutkować niepełną separacją. Kolejnym istotnym czynnikiem jest ciśnienie panujące w systemie; w przypadku destylatorów próżniowych obniżone ciśnienie pozwala na efektywniejszą separację substancji o wysokich temperaturach wrzenia. Ważna jest także jakość materiałów użytych do budowy destylatora; materiały te powinny być odporne na działanie chemikaliów oraz wysokie temperatury, aby zapewnić długotrwałe i bezpieczne użytkowanie urządzenia.

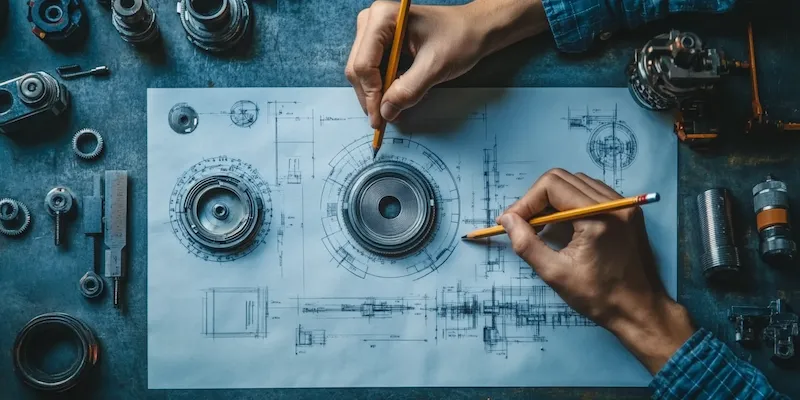

Jakie są kluczowe elementy konstrukcyjne destylatora do rozpuszczalników

Konstrukcja destylatora do rozpuszczalników jest złożona i składa się z kilku kluczowych elementów, które mają istotny wpływ na jego działanie. Podstawowym elementem jest zbiornik, w którym umieszczane są surowce do destylacji. Zbiornik ten powinien być wykonany z materiałów odpornych na działanie chemikaliów oraz wysokie temperatury, aby zapewnić bezpieczeństwo procesu. Kolejnym ważnym komponentem jest kolumna destylacyjna, która umożliwia separację substancji na podstawie różnic w temperaturze wrzenia. W przypadku destylatorów frakcyjnych kolumna ta jest wyposażona w różne elementy, takie jak talerze czy wypełnienia, które zwiększają efektywność separacji. Poza tym istotną rolę odgrywa system chłodzenia, który schładza pary wydobywające się z kolumny, umożliwiając ich kondensację i powrót do postaci ciekłej. Warto również wspomnieć o systemie kontrolnym, który monitoruje parametry pracy destylatora, takie jak temperatura czy ciśnienie, co pozwala na optymalizację procesu.

Jakie są zalety stosowania destylatorów do rozpuszczalników w przemyśle

Stosowanie destylatorów do rozpuszczalników w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do poprawy efektywności procesów produkcyjnych. Przede wszystkim pozwalają one na odzyskiwanie cennych substancji chemicznych, co przekłada się na oszczędności finansowe oraz zmniejszenie ilości odpadów. Dzięki zastosowaniu destylacji możliwe jest uzyskanie wysokiej czystości produktów końcowych, co jest niezbędne w takich branżach jak farmaceutyka czy kosmetyki. Ponadto proces ten jest stosunkowo prosty i może być zautomatyzowany, co zwiększa wydajność produkcji oraz redukuje ryzyko błędów ludzkich. Destylatory są również wszechstronne i mogą być dostosowane do różnych rodzajów rozpuszczalników oraz specyfiki procesów produkcyjnych. Warto także zauważyć, że nowoczesne destylatory charakteryzują się coraz wyższą efektywnością energetyczną, co przyczynia się do zmniejszenia kosztów operacyjnych oraz wpływu na środowisko.

Jakie są najnowsze technologie w dziedzinie destylacji rozpuszczalników

W ostatnich latach rozwój technologii związanych z destylacją rozpuszczalników przeszedł znaczną ewolucję, co przyczyniło się do poprawy efektywności i jakości procesów produkcyjnych. Jednym z najnowszych trendów jest zastosowanie technologii membranowych, które umożliwiają separację substancji bez konieczności podgrzewania ich do wysokich temperatur. Dzięki temu proces staje się bardziej energooszczędny i minimalizuje ryzyko degradacji cennych związków chemicznych. Innym innowacyjnym rozwiązaniem są systemy automatyzacji i monitorowania procesów destylacji, które pozwalają na bieżące śledzenie parametrów pracy urządzenia oraz optymalizację procesów w czasie rzeczywistym. Wprowadzenie sztucznej inteligencji i uczenia maszynowego do zarządzania procesami produkcyjnymi otwiera nowe możliwości w zakresie analizy danych oraz prognozowania wydajności. Ponadto rozwijają się technologie związane z recyklingiem rozpuszczalników, które pozwalają na ich wielokrotne wykorzystanie bez utraty jakości.

Jakie są wyzwania związane z użytkowaniem destylatorów do rozpuszczalników

Mimo licznych zalet stosowania destylatorów do rozpuszczalników istnieją również pewne wyzwania związane z ich użytkowaniem. Jednym z głównych problemów jest konieczność regularnej konserwacji i czyszczenia urządzeń, aby zapewnić ich prawidłowe działanie oraz uniknąć kontaminacji produktów końcowych. Z czasem osady chemiczne mogą gromadzić się wewnątrz systemu, co prowadzi do obniżenia efektywności procesu separacji. Kolejnym wyzwaniem jest zarządzanie bezpieczeństwem pracy; wiele rozpuszczalników ma właściwości toksyczne lub łatwopalne, co wymaga przestrzegania rygorystycznych norm bezpieczeństwa oraz odpowiedniego szkolenia personelu obsługującego urządzenie. Dodatkowo zmieniające się przepisy dotyczące ochrony środowiska mogą wpływać na sposób użytkowania destylatorów oraz wymagania dotyczące emisji substancji szkodliwych. Wreszcie, koszt zakupu i eksploatacji nowoczesnych destylatorów może być znaczny, co stanowi barierę dla mniejszych przedsiębiorstw.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji zapowiada się obiecująco dzięki ciągłemu postępowi w dziedzinie inżynierii chemicznej oraz technologii materiałowej. W nadchodzących latach możemy spodziewać się dalszego rozwoju technologii membranowych oraz nanotechnologii, które mogą znacznie zwiększyć efektywność procesów separacyjnych przy jednoczesnym zmniejszeniu zużycia energii. Również automatyzacja procesów produkcyjnych stanie się coraz bardziej powszechna; inteligentne systemy zarządzania będą mogły analizować dane w czasie rzeczywistym i dostosowywać parametry pracy urządzeń w celu maksymalizacji wydajności i minimalizacji kosztów operacyjnych. W kontekście ochrony środowiska rośnie zainteresowanie ekologicznymi metodami separacji substancji chemicznych; technologie oparte na biotechnologii mogą stać się alternatywą dla tradycyjnych metod destylacji. Oprócz tego rozwój materiałów odpornych na działanie agresywnych chemikaliów może przyczynić się do zwiększenia trwałości i bezpieczeństwa urządzeń.

Jakie są kluczowe czynniki ekonomiczne wpływające na wybór destylatora

Wybór odpowiedniego destylatora do rozpuszczalników nie zależy tylko od aspektów technicznych, ale także od czynników ekonomicznych, które mają istotny wpływ na decyzje inwestycyjne przedsiębiorstw. Koszt zakupu urządzenia to jeden z najważniejszych elementów; przedsiębiorstwa muszą ocenić swoje możliwości finansowe oraz przewidywane zwroty z inwestycji związane z zakupem nowego sprzętu. Oprócz ceny zakupu należy uwzględnić koszty eksploatacyjne związane z energią elektryczną, konserwacją oraz ewentualnymi naprawami; te wydatki mogą znacząco wpłynąć na całkowity koszt użytkowania urządzenia w dłuższej perspektywie czasowej. Ważnym czynnikiem jest również dostępność serwisu technicznego oraz części zamiennych; przedsiębiorstwa powinny wybierać producentów oferujących wsparcie posprzedażowe oraz gwarancje jakości swoich produktów.