Przemysł metalurgiczny to dziedzina zajmująca się przetwarzaniem metali oraz ich stopów, a także produkcją różnorodnych wyrobów metalowych. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale są kluczowymi surowcami w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy energetyka. Procesy metalurgiczne obejmują zarówno wydobycie metali z rud, jak i ich dalsze przetwarzanie, co pozwala na uzyskanie materiałów o pożądanych właściwościach mechanicznych i chemicznych. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, które umożliwiają efektywne wykorzystanie surowców oraz minimalizację negatywnego wpływu na środowisko. Warto również zauważyć, że rozwój tej branży jest ściśle związany z innowacjami technologicznymi oraz rosnącym zapotrzebowaniem na materiały o wysokiej wytrzymałości i niskiej wadze.

Jakie procesy zachodzą w przemyśle metalurgicznym?

W przemyśle metalurgicznym zachodzi szereg procesów technologicznych, które mają na celu przekształcenie surowców w gotowe wyroby. Procesy te można podzielić na kilka głównych etapów, począwszy od wydobycia metali z rud poprzez ich rafinację, aż po formowanie i obróbkę gotowych produktów. Wydobycie metali odbywa się zazwyczaj w kopalniach, gdzie surowce są pozyskiwane z ziemi. Następnie surowce te poddawane są procesom rafinacji, które mają na celu usunięcie zanieczyszczeń oraz uzyskanie metalu o wysokiej czystości. Kolejnym krokiem jest formowanie, które może obejmować takie techniki jak odlewanie, walcowanie czy kucie. Każdy z tych procesów wymaga zastosowania odpowiednich technologii oraz narzędzi, co wpływa na jakość końcowego produktu. Po zakończeniu formowania następuje obróbka mechaniczna, która polega na nadawaniu wyrobom pożądanych kształtów i wymiarów.

Jakie surowce są wykorzystywane w metalurgii?

W metalurgii wykorzystywane są różnorodne surowce, które mają kluczowe znaczenie dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Ruda żelaza jest podstawowym surowcem do produkcji stali, która jest jednym z najczęściej stosowanych materiałów budowlanych i przemysłowych. Miedź natomiast znajduje szerokie zastosowanie w elektronice oraz budownictwie ze względu na swoje doskonałe właściwości przewodzące. Aluminium cieszy się popularnością dzięki swojej lekkości oraz odporności na korozję. Oprócz rud metali w procesach metalurgicznych wykorzystywane są także różnorodne dodatki stopowe, które mają na celu poprawę właściwości mechanicznych i chemicznych finalnych produktów. Przykładem mogą być nikiel czy chrom dodawane do stali nierdzewnej w celu zwiększenia jej odporności na korozję.

Jakie są główne produkty przemysłu metalurgicznego?

Przemysł metalurgiczny produkuje szereg różnorodnych wyrobów, które znajdują zastosowanie w wielu sektorach gospodarki. Do najważniejszych produktów należą różne rodzaje stali oraz ich stopy, które wykorzystywane są w budownictwie, motoryzacji czy produkcji maszyn. Stal konstrukcyjna jest niezbędna do budowy mostów, wieżowców oraz innych obiektów inżynieryjnych. Oprócz stali istotnym produktem metalurgicznym jest aluminium, które ze względu na swoją lekkość i odporność na korozję znajduje zastosowanie w przemyśle lotniczym oraz samochodowym. Wśród innych ważnych produktów można wymienić miedź stosowaną w instalacjach elektrycznych oraz różnorodne elementy konstrukcyjne wykonane z metali kolorowych. Przemysł metalurgiczny dostarcza również komponenty dla branży elektronicznej oraz medycznej, takie jak implanty czy narzędzia chirurgiczne wykonane ze stopów o wysokiej odporności na korozję i biokompatybilności.

Jakie innowacje wpływają na przyszłość przemysłu metalurgicznego?

Innowacje technologiczne mają kluczowe znaczenie dla przyszłości przemysłu metalurgicznego i jego zdolności do adaptacji do zmieniających się warunków rynkowych oraz potrzeb klientów. Jednym z najważniejszych trendów jest rozwój technologii automatyzacji i robotyzacji procesów produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych systemów zarządzania produkcją możliwe jest optymalizowanie procesów oraz minimalizacja strat materiałowych. Kolejnym istotnym kierunkiem rozwoju jest wdrażanie technologii związanych z recyklingiem metali oraz gospodarką o obiegu zamkniętym, co przyczynia się do oszczędności surowców naturalnych oraz ochrony środowiska. Innowacje w zakresie materiałoznawstwa pozwalają na opracowywanie nowych stopów o lepszych właściwościach mechanicznych i chemicznych, co otwiera nowe możliwości zastosowań w różnych branżach.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpływać na jego rozwój oraz konkurencyjność na rynku. Jednym z najważniejszych problemów jest rosnąca presja związana z ochroną środowiska i zrównoważonym rozwojem. W obliczu globalnych zmian klimatycznych oraz rosnącej świadomości ekologicznej społeczeństwa, firmy metalurgiczne muszą dostosować swoje procesy produkcyjne do bardziej ekologicznych standardów. Oznacza to konieczność inwestowania w technologie ograniczające emisję gazów cieplarnianych oraz zużycie energii. Kolejnym wyzwaniem jest zmieniające się zapotrzebowanie na metale i ich stopy, które mogą być wynikiem innowacji w innych branżach, takich jak elektronika czy materiały kompozytowe. W związku z tym przedsiębiorstwa muszą być elastyczne i gotowe do szybkiej adaptacji do nowych trendów rynkowych. Dodatkowo, przemysł metalurgiczny boryka się z problemem niedoboru wykwalifikowanej siły roboczej, co może wpłynąć na jakość produkcji oraz innowacyjność.

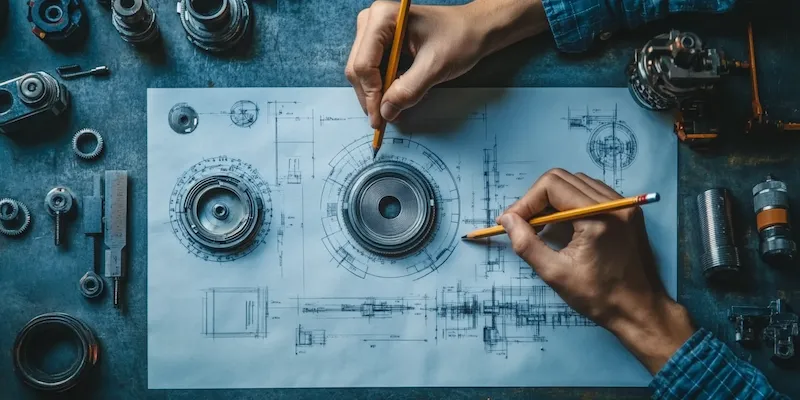

Jakie są kluczowe technologie w przemyśle metalurgicznym?

W przemyśle metalurgicznym kluczowe znaczenie mają różnorodne technologie, które pozwalają na efektywne przetwarzanie surowców oraz produkcję wysokiej jakości wyrobów. Jedną z najważniejszych technologii jest proces odlewania, który umożliwia formowanie metali w pożądane kształty poprzez wlewanie stopionego metalu do form. Technologia ta jest szeroko stosowana w produkcji elementów konstrukcyjnych oraz detali maszynowych. Innym istotnym procesem jest walcowanie, które polega na deformacji plastycznej metalu pod wpływem sił mechanicznych, co pozwala na uzyskanie cienkowarstwowych blach czy prętów o określonych wymiarach. Kucie to kolejna technika, która znajduje zastosowanie w produkcji elementów o dużej wytrzymałości. W ostatnich latach coraz większą rolę odgrywają technologie cyfrowe, takie jak modelowanie 3D czy symulacje komputerowe, które pozwalają na optymalizację procesów produkcyjnych oraz redukcję kosztów.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są zróżnicowane i zależą od wielu czynników, takich jak zmiany technologiczne, regulacje prawne oraz globalne trendy rynkowe. W miarę jak świat dąży do zrównoważonego rozwoju, przemysł metalurgiczny będzie musiał skupić się na innowacjach ekologicznych oraz efektywności energetycznej. Wprowadzenie bardziej zaawansowanych technologii recyklingu metali może przyczynić się do zmniejszenia zużycia surowców naturalnych oraz ograniczenia negatywnego wpływu na środowisko. Ponadto rozwój nowych materiałów o lepszych właściwościach mechanicznych i chemicznych otworzy nowe możliwości zastosowań dla metali w branżach takich jak motoryzacja, lotnictwo czy elektronika. Warto również zauważyć rosnącą rolę automatyzacji i robotyzacji w procesach produkcyjnych, co może zwiększyć wydajność oraz jakość produktów. Przemysł metalurgiczny ma również szansę na dalszy rozwój dzięki współpracy z innymi branżami oraz instytucjami badawczymi, co może prowadzić do powstawania innowacyjnych rozwiązań technologicznych.

Jakie są główne rynki zbytu dla produktów metalurgicznych?

Produkty przemysłu metalurgicznego znajdują zastosowanie w wielu branżach i sektorach gospodarki, co sprawia, że rynki zbytu są niezwykle zróżnicowane. Jednym z największych odbiorców wyrobów metalowych jest przemysł budowlany, który wykorzystuje stal i aluminium do budowy konstrukcji budynków, mostów czy infrastruktury transportowej. Motoryzacja to kolejny kluczowy sektor, który korzysta z metali do produkcji pojazdów osobowych i ciężarowych oraz komponentów silnikowych. Również przemysł lotniczy i kosmiczny wymaga wysokiej jakości materiałów o niskiej wadze i dużej wytrzymałości, co sprawia, że metale odgrywają tam istotną rolę. Elektronika to kolejny dynamicznie rozwijający się rynek dla produktów metalurgicznych; miedź i srebro są szeroko stosowane w układach elektronicznych ze względu na swoje doskonałe właściwości przewodzące. Dodatkowo przemysł energetyczny korzysta z metali do budowy turbin wiatrowych czy instalacji słonecznych.

Jakie są najnowsze trendy w przemyśle metalurgicznym?

Najnowsze trendy w przemyśle metalurgicznym wskazują na dynamiczny rozwój technologii oraz zmiany w podejściu do produkcji i zarządzania zasobami. Jednym z kluczowych trendów jest rosnące zainteresowanie ekologicznymi metodami produkcji oraz recyklingiem metali. Firmy coraz częściej inwestują w technologie pozwalające na odzysk surowców wtórnych oraz ograniczenie emisji gazów cieplarnianych podczas procesów produkcyjnych. Zrównoważony rozwój staje się priorytetem dla wielu przedsiębiorstw, co wpływa na ich strategie biznesowe oraz relacje z klientami. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych; zastosowanie robotyzacji i sztucznej inteligencji pozwala na zwiększenie wydajności oraz poprawę jakości produktów. Technologia druku 3D również zdobywa popularność w przemyśle metalurgicznym; umożliwia ona szybkie prototypowanie oraz produkcję skomplikowanych detali bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są kluczowe czynniki wpływające na konkurencyjność przemysłu metalurgicznego?

Konkurencyjność przemysłu metalurgicznego zależy od wielu czynników, które kształtują jego pozycję na rynku krajowym i międzynarodowym. Jednym z najważniejszych aspektów jest jakość produktów; firmy muszą dostarczać wyroby spełniające wysokie standardy jakościowe oraz normy bezpieczeństwa, aby utrzymać lojalność klientów i zdobywać nowe rynki zbytu. Koszty produkcji to kolejny kluczowy czynnik wpływający na konkurencyjność; przedsiębiorstwa muszą dążyć do optymalizacji swoich procesów produkcyjnych oraz redukcji kosztów operacyjnych poprzez inwestycje w nowoczesne technologie i automatyzację. Innowacyjność również odgrywa istotną rolę; firmy powinny być otwarte na nowe rozwiązania technologiczne oraz dostosowywać swoje produkty do zmieniających się potrzeb rynku. Dodatkowo umiejętność szybkiego reagowania na zmiany rynkowe oraz elastyczność w dostosowywaniu oferty produktowej mogą stanowić przewagę konkurencyjną nad innymi graczami na rynku.