Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii cyfrowych w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, przemysł 4.0 stawia na inteligentne systemy, które są w stanie komunikować się ze sobą oraz podejmować decyzje w czasie rzeczywistym. Kluczowym elementem tej rewolucji jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn, urządzeń oraz ludzi w jedną sieć. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności. Przemysł 4.0 ma również na celu zwiększenie elastyczności produkcji, co oznacza, że przedsiębiorstwa mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje linie produkcyjne do indywidualnych wymagań klientów.

Jakie technologie są kluczowe w przemyśle 4.0

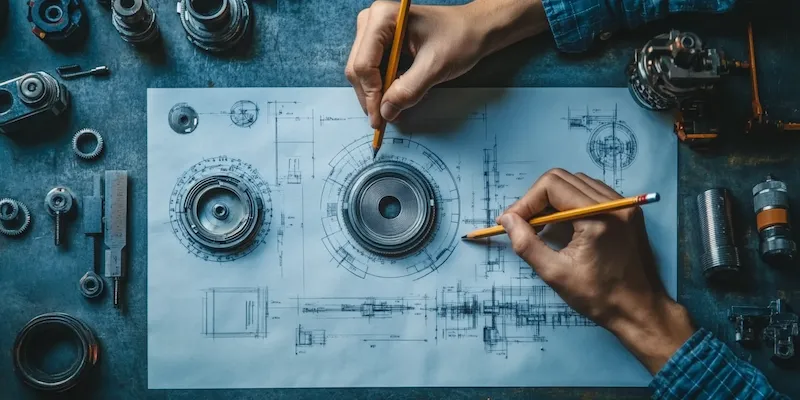

W kontekście przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jednym z najważniejszych elementów jest sztuczna inteligencja (AI), która umożliwia analizę dużych zbiorów danych oraz automatyzację podejmowania decyzji. AI może być wykorzystywana do przewidywania awarii maszyn, co pozwala na przeprowadzanie konserwacji zapobiegawczej i minimalizowanie przestojów. Kolejną istotną technologią jest analiza big data, która pozwala na gromadzenie i przetwarzanie ogromnych ilości danych generowanych przez maszyny i urządzenia w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zrozumieć swoje procesy produkcyjne oraz identyfikować obszary wymagające poprawy. Robotyka również odgrywa ważną rolę w przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą współpracować z ludźmi na linii produkcyjnej, co zwiększa wydajność i bezpieczeństwo pracy.

Jakie korzyści niesie ze sobą przemysł 4.0 dla firm

Wprowadzenie koncepcji przemysłu 4.0 wiąże się z wieloma korzyściami dla firm działających w różnych sektorach gospodarki. Przede wszystkim, dzięki zastosowaniu nowoczesnych technologii możliwe jest znaczne zwiększenie efektywności produkcji, co przekłada się na obniżenie kosztów operacyjnych. Automatyzacja procesów oraz wykorzystanie sztucznej inteligencji pozwala na szybsze i dokładniejsze wykonywanie zadań, co z kolei wpływa na jakość produktów oraz satysfakcję klientów. Kolejną istotną korzyścią jest możliwość personalizacji oferty dla klientów, ponieważ dzięki analizie danych przedsiębiorstwa mogą lepiej zrozumieć ich potrzeby i dostosować swoje produkty do indywidualnych wymagań. Przemysł 4.0 sprzyja także innowacjom, ponieważ umożliwia szybkie testowanie nowych rozwiązań oraz prototypowanie produktów w krótszym czasie.

Jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi przemysł 4.0

Mimo licznych korzyści związanych z wdrażaniem przemysłu 4.0, przedsiębiorstwa muszą stawić czoła także wielu wyzwaniom. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla mniejszych firm. Dodatkowo wiele organizacji boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej, która potrafiłaby obsługiwać nowe systemy oraz technologie. W związku z tym konieczne staje się inwestowanie w szkolenia oraz rozwój kompetencji pracowników, co wymaga czasu i zasobów. Innym wyzwaniem jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością połączonych urządzeń wzrasta ryzyko cyberataków oraz kradzieży danych, dlatego przedsiębiorstwa muszą wdrażać odpowiednie zabezpieczenia oraz procedury ochrony informacji.

Jakie są przykłady zastosowania przemysłu 4.0 w różnych branżach

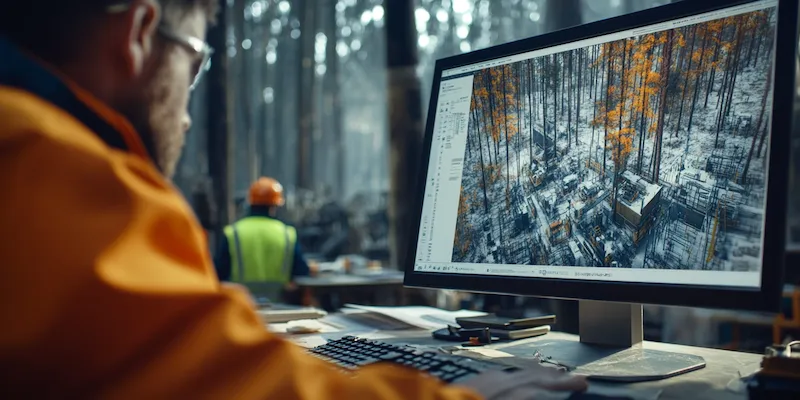

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co pozwala na dostosowanie procesów produkcyjnych do specyficznych potrzeb i wymagań rynkowych. W sektorze motoryzacyjnym, na przykład, wykorzystanie robotów współpracujących oraz systemów analizy danych umożliwia automatyzację linii produkcyjnych, co przyczynia się do zwiększenia wydajności i redukcji błędów. W branży spożywczej technologie IoT pozwalają na monitorowanie jakości produktów w czasie rzeczywistym, co jest kluczowe dla zapewnienia bezpieczeństwa żywności. W przemyśle chemicznym z kolei zastosowanie sztucznej inteligencji do analizy danych pozwala na optymalizację procesów produkcyjnych oraz przewidywanie awarii maszyn, co minimalizuje ryzyko przestojów. W sektorze energetycznym, inteligentne sieci energetyczne (smart grids) umożliwiają efektywne zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii.

Jakie umiejętności są niezbędne w erze przemysłu 4.0

W obliczu dynamicznych zmian związanych z przemysłem 4.0, pracownicy muszą rozwijać nowe umiejętności, aby sprostać wymaganiom nowoczesnych miejsc pracy. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą nowoczesnych technologii, takich jak robotyka, sztuczna inteligencja czy analiza danych. Pracownicy powinni być w stanie korzystać z narzędzi do zbierania i analizy danych oraz rozumieć zasady działania systemów automatyzacji. Równie ważne są umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, ponieważ wiele procesów w erze przemysłu 4.0 opiera się na współpracy między ludźmi a maszynami. Umiejętność adaptacji do zmieniających się warunków oraz otwartość na naukę nowych technologii również stają się kluczowe w kontekście ciągłego rozwoju i innowacji.

Jakie są kluczowe elementy strategii wdrażania przemysłu 4.0

Aby skutecznie wdrożyć koncepcję przemysłu 4.0, przedsiębiorstwa powinny opracować kompleksową strategię, która uwzględnia różne aspekty transformacji cyfrowej. Kluczowym elementem jest analiza obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie warto określić cele i priorytety wdrożenia nowych technologii, które powinny być zgodne z ogólną strategią biznesową firmy. Ważnym krokiem jest także zaangażowanie pracowników w proces transformacji – ich opinie i pomysły mogą okazać się cenne podczas planowania i realizacji działań związanych z przemysłem 4.0. Kolejnym istotnym elementem jest inwestycja w infrastrukturę IT oraz szkolenia dla pracowników, aby zapewnić im odpowiednie umiejętności do obsługi nowych systemów.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0

Przemysł 4.0 to dynamicznie rozwijający się obszar, który będzie ewoluował wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. W przyszłości można spodziewać się jeszcze większej integracji sztucznej inteligencji w procesach produkcyjnych, co pozwoli na dalszą automatyzację oraz optymalizację działań przedsiębiorstw. Rozwój technologii blockchain może przyczynić się do zwiększenia transparentności i bezpieczeństwa transakcji w łańcuchu dostaw, co jest szczególnie ważne w kontekście globalizacji rynku. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju – przedsiębiorstwa będą coraz bardziej skłonne inwestować w technologie sprzyjające ochronie środowiska oraz efektywnemu wykorzystaniu zasobów naturalnych. Dodatkowo rozwój technologii takich jak rozszerzona rzeczywistość (AR) czy wirtualna rzeczywistość (VR) może znaleźć zastosowanie w szkoleniach pracowników oraz projektowaniu produktów, co wpłynie na innowacyjność firm.

Jakie są kluczowe wyzwania związane z bezpieczeństwem danych w przemyśle 4.0

Wraz z rosnącą liczbą połączonych urządzeń i systemów w ramach przemysłu 4.0 pojawiają się poważne wyzwania związane z bezpieczeństwem danych i ochroną informacji. Cyberataki stają się coraz bardziej powszechne i wyrafinowane, dlatego przedsiębiorstwa muszą wdrażać skuteczne strategie zabezpieczeń, aby chronić swoje zasoby przed zagrożeniami zewnętrznymi i wewnętrznymi. Kluczowym krokiem jest przeprowadzenie audytu bezpieczeństwa istniejących systemów oraz identyfikacja potencjalnych luk w zabezpieczeniach. Niezbędne jest także regularne aktualizowanie oprogramowania oraz stosowanie zaawansowanych metod szyfrowania danych, aby minimalizować ryzyko ich kradzieży lub utraty. Edukacja pracowników na temat zagrożeń cybernetycznych oraz najlepszych praktyk dotyczących bezpieczeństwa informacji jest równie istotna – często to właśnie ludzie są najsłabszym ogniwem w systemie zabezpieczeń.

Jakie są możliwości finansowania transformacji cyfrowej w przemyśle 4.0

Finansowanie transformacji cyfrowej związanej z wdrażaniem przemysłu 4.0 może stanowić istotną przeszkodę dla wielu przedsiębiorstw, zwłaszcza tych mniejszych lub średnich. Istnieje jednak wiele możliwości pozyskania funduszy na ten cel zarówno ze źródeł publicznych, jak i prywatnych. Wiele krajów oferuje dotacje lub ulgi podatkowe dla firm inwestujących w nowoczesne technologie oraz innowacje, co może znacznie obniżyć koszty transformacji cyfrowej. Ponadto unijne programy wsparcia dla innowacyjnych projektów mogą stanowić atrakcyjne źródło finansowania dla przedsiębiorstw działających na terenie Europy. Warto także rozważyć współpracę z instytucjami finansowymi oferującymi kredyty inwestycyjne lub leasing sprzętu technologicznego jako alternatywę dla tradycyjnych form finansowania.