Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, projektowanie takich maszyn zaczyna się od analizy potrzeb użytkownika oraz specyfiki branży, w której będą one wykorzystywane. W zależności od zastosowania, maszyny te mogą mieć różne rozmiary, kształty i funkcje. Ważnym aspektem jest dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W przypadku maszyn specjalnych często stosuje się stopy metali, kompozyty czy tworzywa sztuczne, które charakteryzują się wysoką odpornością na różne czynniki zewnętrzne. Kolejnym istotnym elementem jest układ napędowy, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego napędu ma kluczowe znaczenie dla efektywności pracy maszyny oraz jej wydajności. Dodatkowo, nie można zapominać o systemach sterowania i automatyzacji, które umożliwiają precyzyjne zarządzanie pracą maszyny oraz zwiększają jej funkcjonalność.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

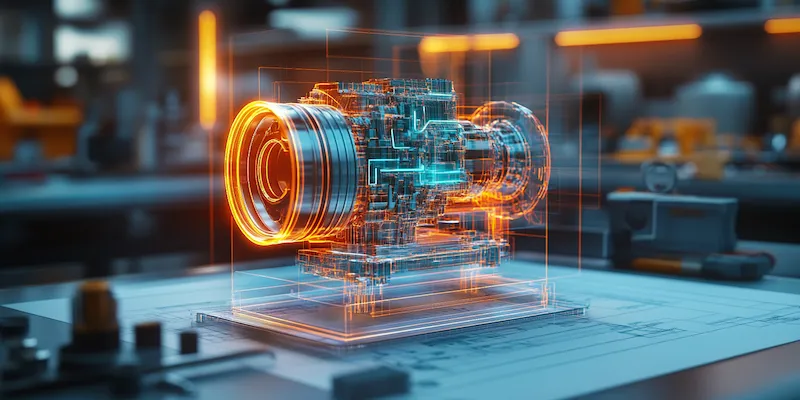

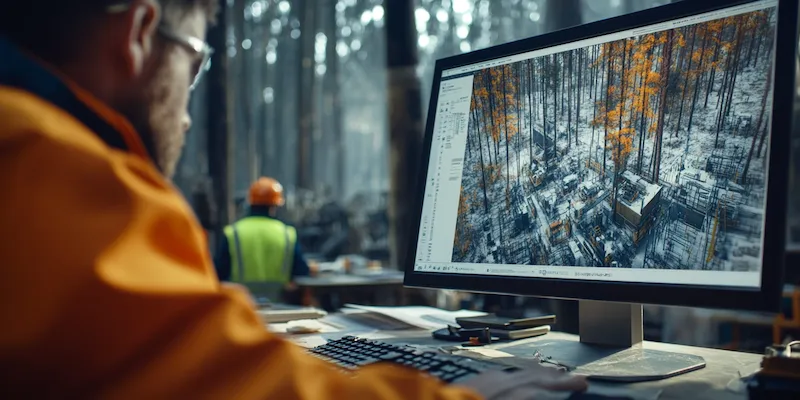

W budowie maszyn specjalnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jedną z najważniejszych innowacji jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom projektowanie skomplikowanych struktur w trójwymiarze. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich detali oraz przeprowadzenie symulacji działania maszyny przed jej fizycznym wytworzeniem. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację obróbki materiałów. Zastosowanie robotów przemysłowych w produkcji maszyn specjalnych pozwala na zwiększenie precyzji oraz skrócenie czasu realizacji zamówień. W ostatnich latach rośnie również znaczenie druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez konieczności używania tradycyjnych form wytwórczych. Technologie te nie tylko przyspieszają proces budowy maszyn, ale także pozwalają na redukcję kosztów oraz minimalizację odpadów produkcyjnych.

Jakie są najczęstsze zastosowania maszyn specjalnych w przemyśle

Maszyny specjalne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle istotnymi dla efektywności produkcji. W branży budowlanej wykorzystuje się maszyny do robót ziemnych, takie jak koparki czy ładowarki, które znacznie przyspieszają procesy budowlane i umożliwiają wykonywanie skomplikowanych zadań w trudnym terenie. W przemyśle spożywczym maszyny specjalne służą do pakowania, sortowania czy przetwarzania żywności, co zwiększa wydajność linii produkcyjnej oraz poprawia jakość końcowego produktu. W sektorze motoryzacyjnym maszyny te są wykorzystywane do montażu pojazdów oraz obróbki komponentów silnikowych. Również w przemyśle chemicznym i farmaceutycznym znajdują zastosowanie maszyny do mieszania, dozowania czy pakowania substancji chemicznych i leków. W ostatnich latach rośnie także znaczenie maszyn specjalnych w logistyce i magazynowaniu, gdzie automatyczne systemy transportowe oraz roboty magazynowe zwiększają efektywność operacyjną firm.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać podczas projektowania i realizacji tych skomplikowanych urządzeń. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta oraz warunków pracy. Często zdarza się, że klienci mają unikalne potrzeby, które wymagają innowacyjnych rozwiązań technologicznych i dostosowania standardowych komponentów do indywidualnych wymagań. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości wykonania oraz niezawodności maszyny przez cały okres jej eksploatacji. To wymaga nie tylko starannego doboru materiałów, ale także precyzyjnego procesu produkcji oraz kontroli jakości na każdym etapie wytwarzania. W dzisiejszych czasach istotnym problemem staje się również szybkie tempo zmian technologicznych, co zmusza producentów do ciągłego doskonalenia swoich produktów oraz inwestowania w nowe technologie.

Jakie są kluczowe etapy w procesie budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia końcowego produktu o wysokiej jakości i funkcjonalności. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie i projektanci zbierają wymagania od klienta oraz analizują specyfikę zastosowania maszyny. Na tym etapie ważne jest zrozumienie, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, co pozwala na wizualizację projektu i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Po zatwierdzeniu projektu następuje faza prototypowania, w której powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności, bezpieczeństwa oraz zgodności z wymaganiami klienta. W przypadku wykrycia usterek lub niedociągnięć, konieczne są poprawki i modyfikacje. Gdy prototyp przejdzie pozytywne testy, można przystąpić do produkcji seryjnej. W tym etapie kluczowe jest zapewnienie odpowiedniej jakości komponentów oraz ścisła kontrola procesu produkcji.

Jakie są najnowsze trendy w budowie maszyn specjalnych

W ostatnich latach w budowie maszyn specjalnych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów pracy. Wykorzystanie robotów przemysłowych oraz systemów automatycznego sterowania staje się standardem w wielu branżach, co przekłada się na większą precyzję i mniejsze ryzyko błędów ludzkich. Również rozwój technologii Internetu Rzeczy (IoT) umożliwia monitorowanie maszyn w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne awarie oraz optymalizację procesów produkcyjnych. Kolejnym istotnym trendem jest rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn specjalnych. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz wdrażają technologie zmniejszające zużycie energii i emisję szkodliwych substancji.

Jakie umiejętności są niezbędne do pracy w budowie maszyn specjalnych

Praca w budowie maszyn specjalnych wymaga posiadania szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego realizowania projektów. Przede wszystkim, inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Umiejętność posługiwania się narzędziami CAD/CAM jest kluczowa dla tworzenia precyzyjnych modeli 3D oraz planowania procesów produkcyjnych. Dodatkowo, znajomość materiałoznawstwa pozwala na dobór odpowiednich surowców do konstrukcji maszyn, co wpływa na ich trwałość i funkcjonalność. Ważnym aspektem pracy w tej branży jest także umiejętność analizy danych oraz rozwiązywania problemów technicznych, co często wymaga kreatywnego myślenia i innowacyjnego podejścia do wyzwań. Ponadto, umiejętności interpersonalne są równie istotne, ponieważ praca nad projektami często wymaga współpracy z innymi specjalistami, takimi jak technicy czy operatorzy maszyn.

Jakie są koszty związane z budową maszyn specjalnych

Koszty związane z budową maszyn specjalnych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z fazą projektowania, które obejmują wynagrodzenia dla inżynierów oraz wydatki na oprogramowanie CAD/CAM. Następnie pojawiają się koszty materiałowe, które mogą stanowić znaczną część całkowitych wydatków. Wybór odpowiednich surowców wpływa nie tylko na jakość maszyny, ale także na jej cenę końcową. Kolejnym istotnym elementem są koszty produkcji, które obejmują zarówno wynagrodzenia pracowników zaangażowanych w proces wytwarzania, jak i wydatki na energię czy eksploatację maszyn wykorzystywanych podczas produkcji. Dodatkowo należy uwzględnić koszty związane z testowaniem prototypu oraz certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa.

Jakie są różnice między maszynami standardowymi a specjalnymi

Maszyny standardowe i maszyny specjalne różnią się przede wszystkim przeznaczeniem oraz stopniem dostosowania do konkretnych potrzeb użytkownika. Maszyny standardowe to urządzenia produkowane seryjnie według ustalonych norm i specyfikacji, które mogą być wykorzystywane w różnych branżach bez potrzeby modyfikacji. Przykładami takich maszyn są podstawowe modele koparek czy ładowarek, które znajdują zastosowanie w wielu projektach budowlanych. Z kolei maszyny specjalne są projektowane indywidualnie dla konkretnego klienta lub zadania i często wymagają zastosowania unikalnych rozwiązań technologicznych dostosowanych do specyfiki pracy. Takie maszyny mogą mieć nietypowe kształty czy funkcje, które odpowiadają specyficznym wymaganiom danego sektora przemysłu. Różnice te wpływają również na proces produkcji – maszyny standardowe można szybko wyprodukować dzięki ustalonym procedurom, podczas gdy budowa maszyn specjalnych wymaga znacznie więcej czasu na projektowanie i testowanie prototypów.

Jakie są przyszłościowe kierunki rozwoju w budowie maszyn specjalnych

Przemysł budowy maszyn specjalnych stoi przed wieloma wyzwaniami oraz możliwościami rozwoju w nadchodzących latach. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz integracja nowoczesnych technologii informacyjnych z systemami sterowania maszynami. Wprowadzenie sztucznej inteligencji do procesów projektowania i produkcji może znacząco zwiększyć efektywność operacyjną firm oraz poprawić jakość produktów końcowych. Kolejnym istotnym trendem będzie rozwój technologii związanych z ekologicznymi rozwiązaniami konstrukcyjnymi, co ma na celu zmniejszenie wpływu przemysłu na środowisko naturalne poprzez wykorzystanie materiałów odnawialnych oraz energooszczędnych systemów napędowych. Również rosnące znaczenie cyfryzacji sprawi, że producenci będą musieli inwestować w nowoczesne systemy zarządzania danymi oraz monitorowania stanu technicznego maszyn w czasie rzeczywistym.