Budowa maszyn i ich projektowanie to dziedzina, która stale ewoluuje, napędzana innowacjami technologicznymi i rosnącymi wymaganiami przemysłu. Od precyzyjnych narzędzi po ogromne linie produkcyjne, każdy element wymaga skrupulatnego planowania, inżynierskiej wiedzy i zastosowania najnowszych narzędzi. Proces ten obejmuje nie tylko mechanikę, ale także elektronikę, automatykę, oprogramowanie i materiałoznawstwo, tworząc złożony ekosystem, w którym każdy komponent odgrywa kluczową rolę.

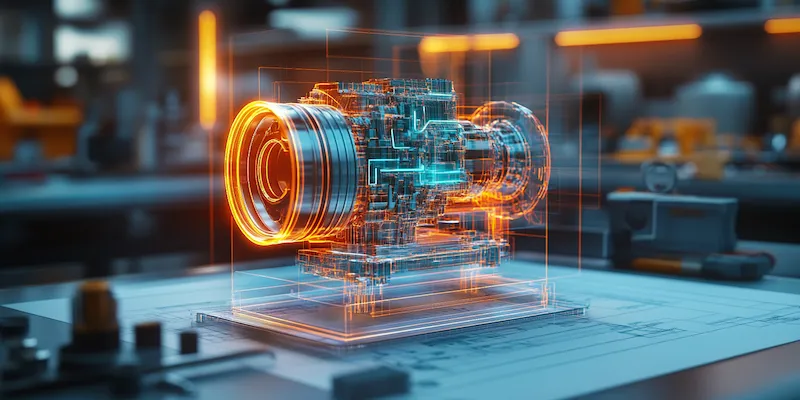

Współczesne projektowanie maszyn opiera się na zaawansowanych narzędziach, takich jak systemy CAD/CAM/CAE, które umożliwiają tworzenie szczegółowych modeli 3D, symulacje wytrzymałościowe oraz optymalizację procesów produkcyjnych. Pozwala to na wczesne wykrywanie potencjalnych problemów, redukcję kosztów prototypowania i skrócenie czasu wprowadzania produktu na rynek. Integracja tych technologii z metodykami zarządzania projektem zapewnia kontrolę nad każdym etapem, od koncepcji po finalny montaż i uruchomienie.

Kluczowym aspektem budowy maszyn jest również bezpieczeństwo użytkowania oraz zgodność z normami i dyrektywami Unii Europejskiej, takimi jak Dyrektywa Maszynowa. Projektanci muszą brać pod uwagę ergonomiczną konstrukcję, systemy zabezpieczeń i łatwość obsługi, aby zapewnić bezpieczne i efektywne działanie maszyn w różnorodnych środowiskach przemysłowych. Zrozumienie tych zasad jest fundamentalne dla każdego, kto zajmuje się tworzeniem nowych urządzeń.

Kluczowe etapy w procesie budowy maszyn i szczegółowego projektowania

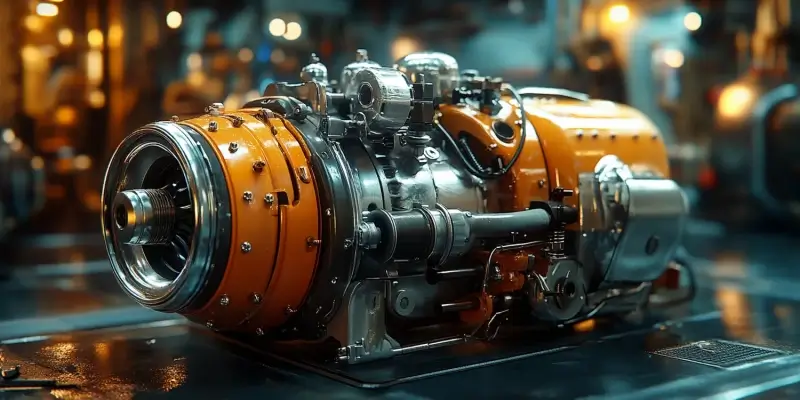

Proces tworzenia maszyn to wieloetapowa podróż, która rozpoczyna się od zdefiniowania potrzeb i wymagań klienta lub rynku. Na tym etapie kluczowe jest dokładne zrozumienie specyfiki zadania, jakie maszyna ma wykonywać, jej wydajności, precyzji oraz warunków, w jakich będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele, eksplorujące różne rozwiązania techniczne i układy funkcjonalne. To moment, w którym kreatywność inżynierska spotyka się z praktycznymi ograniczeniami.

Kolejnym krokiem jest szczegółowe projektowanie, które wykorzystuje zaawansowane oprogramowanie CAD do tworzenia precyzyjnych modeli 3D poszczególnych komponentów oraz całego zespołu. Na tym etapie definiowane są materiały, tolerancje, parametry pracy i sposoby montażu. Równolegle często prowadzone są symulacje CAE, które pozwalają przewidzieć zachowanie maszyny pod obciążeniem, analizować naprężenia, deformacje czy przepływy. To pozwala na optymalizację konstrukcji pod kątem wytrzymałości, masy i kosztów produkcji.

Po zatwierdzeniu projektu następuje etap produkcji elementów, który może obejmować obróbkę skrawaniem, spawanie, formowanie czy druk 3D. Następnie maszyna jest montowana, a każdy etap jest skrupulatnie weryfikowany. Ostatnim etapem jest testowanie, uruchomienie i dostarczenie maszyny klientowi wraz z dokumentacją techniczną i szkoleniem operatorów. Całość procesu wymaga ścisłej współpracy między projektantami, technologami, produkcją i kontrolą jakości.

Wykorzystanie nowoczesnych narzędzi w projektowaniu konstrukcji maszynowych

Oprogramowanie CAM (Computer-Aided Manufacturing) integruje się z systemami CAD, automatyzując proces tworzenia ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Dzięki temu można precyzyjnie zaplanować i zoptymalizować produkcję poszczególnych komponentów, uwzględniając rodzaj użytego materiału, narzędzia skrawające i parametry obróbki. Z kolei narzędzia CAE (Computer-Aided Engineering) umożliwiają przeprowadzanie zaawansowanych symulacji, takich jak analiza metodą elementów skończonych (MES/FEA). Pozwala to na badanie wytrzymałości konstrukcji, analizę termiczną, dynamikę czy przepływy cieczy i gazów, jeszcze przed wyprodukowaniem fizycznego elementu.

Współczesne podejście do projektowania maszyn często obejmuje również wykorzystanie narzędzi do zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). Systemy te integrują wszystkie dane dotyczące produktu – od koncepcji, przez projektowanie, produkcję, aż po serwis i utylizację – w jednym, spójnym środowisku. Ułatwia to współpracę między zespołami, zapewnia kontrolę nad zmianami i pozwala na efektywne zarządzanie dokumentacją techniczną.

Rola specjalistów w procesie budowy maszyn i zaawansowanego projektowania

Sukces każdego projektu w dziedzinie budowy maszyn i ich projektowania zależy w dużej mierze od wiedzy i doświadczenia zespołu specjalistów. Inżynierowie konstruktorzy odpowiadają za tworzenie koncepcji, projektowanie mechaniczne i dobór odpowiednich materiałów. Ich zadaniem jest przełożenie wymagań technicznych i funkcjonalnych na konkretne rozwiązania konstrukcyjne, dbając o wytrzymałość, niezawodność i bezpieczeństwo maszyny.

Równie ważną rolę odgrywają specjaliści od automatyki i elektroniki, którzy projektują systemy sterowania, układy napędowe, czujniki i interfejsy użytkownika. Integracja tych elementów z mechaniką jest kluczowa dla funkcjonalności i wydajności współczesnych maszyn. Programiści tworzą oprogramowanie sterujące, które zarządza pracą maszyny, często wykorzystując zaawansowane algorytmy optymalizacyjne i sztuczną inteligencję.

Nie można zapomnieć o inżynierach produkcji i technologach, którzy odpowiadają za planowanie i nadzorowanie procesów wytwarzania poszczególnych komponentów oraz montażu finalnego urządzenia. Ich zadaniem jest zapewnienie wysokiej jakości wykonania i zgodności z projektem. Wreszcie, specjaliści od testowania i kontroli jakości weryfikują poprawność działania maszyny oraz jej zgodność z normami bezpieczeństwa i wymaganiami klienta. Skuteczna komunikacja i współpraca między tymi różnymi specjalizacjami są fundamentem udanej budowy i projektowania maszyn.

Znaczenie OCP przewoźnika dla branży budowy maszyn i projektowania

OCP, czyli Otwarty Kontener Przewoźnika, odgrywa coraz większą rolę w nowoczesnym przemyśle, w tym również w sektorze budowy maszyn i projektowania. Pozwala ono na standaryzację interfejsów i protokołów komunikacyjnych, co ułatwia integrację różnych systemów i komponentów, niezależnie od ich producenta. W kontekście budowy maszyn oznacza to możliwość tworzenia bardziej elastycznych i modułowych konstrukcji, które można łatwo rozbudowywać lub modyfikować.

Dzięki OCP, projektanci mogą efektywniej integrować ze sobą podsystemy pochodzące od różnych dostawców, na przykład sterowniki PLC, napędy, czujniki czy systemy wizyjne. Standaryzacja upraszcza proces parametryzacji i konfiguracji, skraca czas integracji systemów i redukuje ryzyko wystąpienia problemów z kompatybilnością. To z kolei przekłada się na niższe koszty rozwoju i produkcji maszyn.

Ważnym aspektem jest również możliwość zdalnego dostępu i diagnostyki maszyn wyposażonych w rozwiązania zgodne z OCP. Ułatwia to serwisowanie, monitorowanie stanu technicznego i optymalizację pracy urządzeń. Dla firm zajmujących się budową maszyn, wykorzystanie standardów OCP przewoźnika otwiera drzwi do tworzenia bardziej innowacyjnych, skalowalnych i łatwiejszych w integracji rozwiązań, co stanowi istotną przewagę konkurencyjną na dynamicznie rozwijającym się rynku.

Optymalizacja procesów produkcyjnych dzięki inteligentnemu projektowaniu maszyn

Inteligentne projektowanie maszyn jest kluczowym elementem optymalizacji procesów produkcyjnych w nowoczesnym przemyśle. Zamiast skupiać się wyłącznie na funkcjonalności mechanicznej, inżynierowie coraz częściej uwzględniają cały cykl życia produktu oraz jego wpływ na efektywność operacyjną. Wykorzystanie narzędzi do symulacji procesów, takich jak analiza przepływu materiałów czy symulacja pracy linii produkcyjnej, pozwala na przewidywanie wąskich gardeł i optymalizację układu technologicznego jeszcze na etapie projektowania maszyny.

Integracja systemów CAD/CAM/CAE z technologiami Przemysłu 4.0, takimi jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI), umożliwia tworzenie maszyn, które są nie tylko wydajne, ale także zdolne do samodiagnostyki i optymalizacji własnej pracy. Maszyny wyposażone w czujniki monitorujące parametry pracy mogą na bieżąco dostarczać dane do systemów analitycznych, które identyfikują potencjalne problemy i sugerują optymalne ustawienia. Pozwala to na minimalizację przestojów i maksymalizację wykorzystania zasobów.

Kolejnym aspektem jest projektowanie z myślą o elastyczności i możliwościach rekonfiguracji. Nowoczesne linie produkcyjne muszą być zdolne do szybkiego przestawienia się na produkcję różnych wariantów produktu lub zupełnie nowych wyrobów. Maszyny zaprojektowane w sposób modułowy, z łatwo wymiennymi elementami i programowalnymi systemami sterowania, pozwalają na szybkie adaptacje do zmieniających się potrzeb rynku, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym.

Wyzwania i przyszłość budowy maszyn oraz ich zaawansowanego projektowania

Przyszłość budowy maszyn i ich projektowania stoi przed wieloma fascynującymi wyzwaniami i możliwościami. Jednym z kluczowych trendów jest dalsza integracja z technologiami Przemysłu 4.0, co oznacza rozwój maszyn autonomicznych, zdolnych do uczenia się i adaptacji do zmieniających się warunków. Sztuczna inteligencja i uczenie maszynowe będą odgrywać coraz większą rolę w optymalizacji procesów projektowych, symulacjach oraz diagnostyce i predykcyjnym utrzymaniu ruchu.

Kolejnym ważnym kierunkiem jest rozwój tzw. maszyn inteligentnych, które będą komunikować się ze sobą i z otoczeniem, tworząc zintegrowane ekosystemy produkcyjne. Wymaga to dalszego postępu w dziedzinie standardów komunikacyjnych, takich jak OCP przewoźnika, oraz opracowywania nowych protokołów ułatwiających wymianę danych między różnorodnymi urządzeniami. Zrównoważony rozwój i ekoprojektowanie stają się również coraz ważniejsze, co oznacza tworzenie maszyn bardziej energooszczędnych, wykorzystujących materiały przyjazne dla środowiska i łatwiejszych do recyklingu.

Wzrost znaczenia personalizacji produkcji wymaga od projektantów tworzenia maszyn, które będą oferować większą elastyczność i możliwość szybkiej rekonfiguracji. Technologie takie jak druk 3D będą odgrywać coraz większą rolę w produkcji niestandardowych komponentów i prototypów. Rozwój wirtualnej i rozszerzonej rzeczywistości (VR/AR) otworzy nowe możliwości w zakresie projektowania, symulacji, szkoleń operatorów i zdalnego wsparcia technicznego. W obliczu tych zmian, ciągłe podnoszenie kwalifikacji i adaptacja do nowych technologii przez inżynierów będą kluczowe dla sukcesu w tej dynamicznie rozwijającej się dziedzinie.