Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie różnych operacji obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i zapewnia stabilność oraz sztywność podczas pracy. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające i umożliwia mu obrót z odpowiednią prędkością. W przypadku maszyn CNC ważną rolę odgrywa także system prowadnic, który pozwala na precyzyjne poruszanie się narzędzia w trzech wymiarach. Warto również wspomnieć o silnikach krokowych lub serwo, które są odpowiedzialne za ruch poszczególnych osi. System sterowania to kolejny kluczowy komponent, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny. Ostatnim, ale nie mniej ważnym elementem jest system chłodzenia, który zapobiega przegrzewaniu się narzędzi i materiałów podczas obróbki.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbczej, co pozwala na uzyskanie detali o skomplikowanych kształtach z minimalnymi tolerancjami. Dzięki automatyzacji procesów możliwe jest znaczne skrócenie czasu produkcji, co przekłada się na oszczędności finansowe oraz zwiększenie wydajności zakładów produkcyjnych. Maszyny CNC są również bardziej elastyczne w porównaniu do tradycyjnych metod obróbczych, co oznacza, że można je łatwo dostosować do zmieniających się potrzeb rynku czy specyfiki zamówień. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak programowanie komputerowe czy symulacje 3D, możliwe jest przewidywanie ewentualnych problemów jeszcze przed rozpoczęciem produkcji. To wszystko sprawia, że maszyny CNC stają się coraz bardziej popularne w różnych branżach przemysłowych, od motoryzacji po lotnictwo czy medycynę.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na sposób produkcji oraz jakość finalnych wyrobów. Przede wszystkim maszyny CNC charakteryzują się automatyzacją procesów, co oznacza mniejsze zaangażowanie operatora w trakcie obróbki. W przeciwieństwie do tradycyjnych metod, gdzie operator musi ręcznie ustawiać narzędzia i kontrolować każdy etap pracy, maszyny CNC wykonują te zadania automatycznie na podstawie wcześniej przygotowanego programu. To pozwala na osiągnięcie wyższej precyzji oraz powtarzalności produkcji. Kolejną istotną różnicą jest elastyczność maszyn CNC – można je łatwo dostosować do różnych projektów bez potrzeby wymiany całego wyposażenia. Tradycyjne metody często wymagają długotrwałych przestojów związanych z przezbrojeniem maszyn czy zmianą narzędzi. Dodatkowo maszyny CNC mogą pracować przez dłuższy czas bez przerwy, co zwiększa wydajność produkcji.

Jakie są najpopularniejsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności oraz precyzji działania. W przemyśle motoryzacyjnym wykorzystywane są do produkcji komponentów silników, karoserii oraz innych części pojazdów. Dzięki możliwości obróbki materiałów takich jak stal czy aluminium, maszyny te są niezbędne w procesie tworzenia zarówno prostych jak i skomplikowanych detali. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji elementów konstrukcyjnych samolotów oraz wirników śmigłowców, gdzie precyzja ma szczególne znaczenie ze względu na bezpieczeństwo lotu. W sektorze medycznym maszyny te służą do tworzenia implantów oraz narzędzi chirurgicznych o wysokiej dokładności wykonania. Również w przemyśle meblarskim maszyny CNC umożliwiają szybkie i precyzyjne cięcie oraz frezowanie drewna czy materiałów kompozytowych. Ponadto coraz częściej wykorzystywane są w sztuce oraz rzemiośle artystycznym do tworzenia unikalnych projektów czy prototypów.

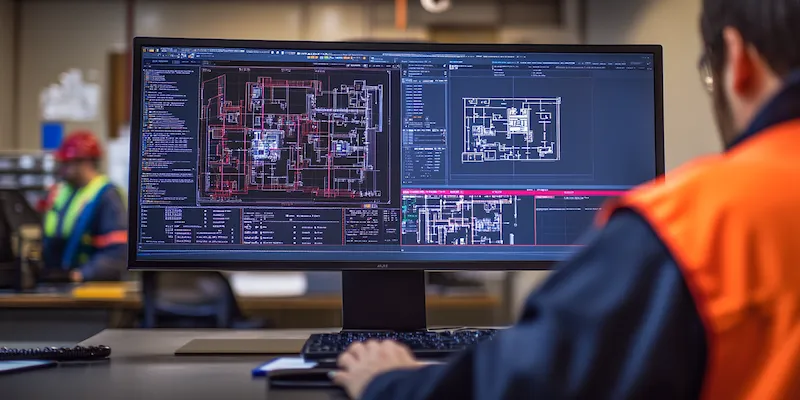

Jakie są kluczowe technologie stosowane w maszynach CNC

W maszynach CNC wykorzystywane są różnorodne technologie, które znacząco wpływają na ich wydajność oraz precyzję obróbczych. Jedną z najważniejszych technologii jest system sterowania numerycznego, który pozwala na programowanie ruchów maszyny w trzech wymiarach. Dzięki temu operatorzy mogą wprowadzać skomplikowane wzory i kształty, które maszyna następnie wykonuje z dużą dokładnością. Wiele nowoczesnych maszyn CNC korzysta z technologii CAD/CAM, co umożliwia projektowanie detali w oprogramowaniu komputerowym, a następnie bezpośrednie przesyłanie tych danych do maszyny. Kolejną istotną technologią jest zastosowanie silników serwo lub krokowych, które zapewniają precyzyjne i szybkie ruchy osi. Dzięki nim maszyny mogą wykonywać skomplikowane operacje obróbcze w krótkim czasie. Warto również wspomnieć o technologii chłodzenia, która jest niezbędna do utrzymania odpowiedniej temperatury narzędzi i materiałów podczas obróbki. Systemy te często wykorzystują cieczy chłodzące lub sprężone powietrze, co pozwala na zwiększenie trwałości narzędzi oraz poprawę jakości obrabianych powierzchni.

Jakie są najczęstsze problemy związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC wiąże się z pewnymi wyzwaniami i problemami, które mogą wpływać na efektywność produkcji oraz jakość wyrobów. Jednym z najczęstszych problemów jest niewłaściwe ustawienie maszyny, co może prowadzić do błędów w obróbce i niskiej jakości detali. Operatorzy muszą regularnie kalibrować maszyny oraz dbać o ich konserwację, aby uniknąć takich sytuacji. Innym istotnym problemem są awarie mechaniczne, które mogą wynikać z zużycia elementów lub niewłaściwego użytkowania. W przypadku maszyn CNC każdy przestój związany z naprawą może generować znaczne straty finansowe dla przedsiębiorstwa. Kolejnym wyzwaniem jest zarządzanie oprogramowaniem i danymi – błędy w programowaniu mogą prowadzić do nieprawidłowych ruchów maszyny i uszkodzenia narzędzi lub materiałów. Ponadto operatorzy muszą być odpowiednio przeszkoleni w zakresie obsługi maszyn CNC oraz programowania, co może być czasochłonne i kosztowne dla firm. Warto również zwrócić uwagę na kwestie bezpieczeństwa – niewłaściwe użytkowanie maszyny może prowadzić do wypadków i urazów pracowników.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu oraz eksploatacji maszyn CNC mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz dodatkowe wyposażenie. Na początku warto zwrócić uwagę na cenę samej maszyny – proste modele mogą kosztować od kilku tysięcy złotych, podczas gdy zaawansowane urządzenia przemysłowe mogą osiągać ceny rzędu setek tysięcy złotych. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją oraz uruchomieniem maszyny, które mogą być znaczące, szczególnie w przypadku skomplikowanych systemów. Koszty eksploatacji obejmują między innymi zużycie energii elektrycznej, koszty materiałów eksploatacyjnych takich jak narzędzia skrawające czy chłodziwa oraz regularne przeglądy techniczne i konserwację urządzenia. Warto również pamiętać o kosztach szkoleń dla operatorów oraz ewentualnych naprawach mechanicznych czy elektronicznych. W dłuższej perspektywie inwestycja w maszyny CNC może przynieść znaczne oszczędności dzięki zwiększonej wydajności produkcji oraz redukcji odpadów materiałowych.

Jakie są przyszłe trendy w rozwoju technologii CNC

Przemysł maszynowy stale ewoluuje, a technologie CNC nie pozostają w tyle. W nadchodzących latach można spodziewać się kilku kluczowych trendów, które będą miały wpływ na rozwój tej branży. Przede wszystkim rośnie znaczenie automatyzacji procesów produkcyjnych – coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz integrację maszyn CNC z systemami zarządzania produkcją. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej wydajności oraz redukcji kosztów operacyjnych. Kolejnym ważnym trendem jest rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy optymalizacji produkcji oraz przewidywania awarii maszyn. Dzięki analizie danych zbieranych przez maszyny możliwe będzie szybsze reagowanie na problemy oraz lepsze planowanie działań konserwacyjnych. Również technologia druku 3D staje się coraz bardziej popularna jako uzupełnienie tradycyjnych metod obróbczych – pozwala ona na tworzenie prototypów oraz skomplikowanych detali bez potrzeby stosowania drogich form czy narzędzi skrawających. Dodatkowo rośnie zainteresowanie ekologicznymi rozwiązaniami w produkcji – firmy starają się minimalizować odpady materiałowe oraz zużycie energii poprzez zastosowanie nowoczesnych technologii obróbczych.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Aby skutecznie pracować z maszynami CNC, niezbędne są różnorodne umiejętności techniczne oraz wiedza praktyczna. Przede wszystkim operatorzy muszą posiadać umiejętność obsługi komputerów oraz znajomość programowania CAD/CAM, co pozwala im na tworzenie i edytowanie projektów obróbczych. Wiedza z zakresu technologii obróbczej jest również kluczowa – operatorzy powinni znać różne metody cięcia, frezowania czy toczenia oraz umieć dobierać odpowiednie narzędzia do konkretnego zadania. Dodatkowo istotne jest posiadanie umiejętności analitycznych – operatorzy muszą być zdolni do interpretacji rysunków technicznych oraz schematów konstrukcyjnych, a także umieć oceniać jakość wykonanych detali. Ważnym aspektem pracy z maszynami CNC jest także dbałość o bezpieczeństwo – operatorzy powinni znać zasady BHP i stosować je podczas pracy z urządzeniami przemysłowymi. Umiejętność pracy zespołowej jest również istotna, ponieważ często operatorzy współpracują z inżynierami czy projektantami przy realizacji skomplikowanych projektów.