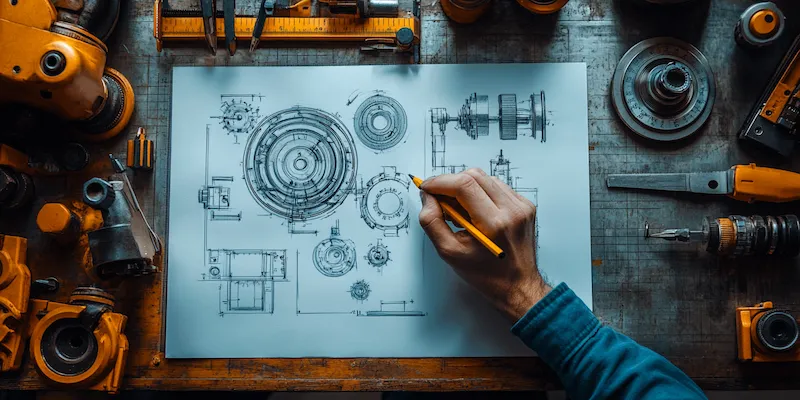

Projektowanie części maszyn to proces, który wymaga nie tylko wiedzy technicznej, ale także zrozumienia zasad inżynieryjnych oraz umiejętności analitycznych. Kluczowe zasady obejmują przede wszystkim funkcjonalność, niezawodność oraz efektywność kosztową. Funkcjonalność oznacza, że każda część musi spełniać określone zadania w ramach całego systemu. Niezawodność jest istotna, ponieważ części maszyn muszą działać bezawaryjnie przez długi czas, co wpływa na wydajność całego urządzenia. Efektywność kosztowa natomiast odnosi się do optymalizacji procesów produkcyjnych oraz materiałów używanych do wytwarzania tych części. Warto również zwrócić uwagę na ergonomię i łatwość montażu, co może znacząco wpłynąć na czas produkcji oraz późniejszą konserwację. Dobrze zaprojektowane części powinny być łatwe w wymianie i naprawie, co z kolei przekłada się na mniejsze przestoje w pracy maszyn.

Jakie narzędzia są niezbędne w projektowaniu części maszyn

W procesie projektowania części maszyn kluczowe jest wykorzystanie odpowiednich narzędzi inżynieryjnych, które umożliwiają tworzenie precyzyjnych modeli oraz analizę ich właściwości. Do najważniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie trójwymiarowych modeli części oraz ich szczegółowych rysunków technicznych. Dzięki temu inżynierowie mogą dokładnie zobaczyć, jak poszczególne elementy będą ze sobą współpracować. Kolejnym istotnym narzędziem są programy do analizy wytrzymałościowej, takie jak FEM (Finite Element Method), które umożliwiają symulację obciążeń i sprawdzenie, czy projektowana część wytrzyma przewidywane warunki eksploatacji. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które pomagają zarządzać cyklem życia produktu od etapu koncepcji aż po produkcję i serwisowanie. Narzędzia te wspierają współpracę zespołów projektowych oraz ułatwiają dokumentację i archiwizację danych.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie produkcji, jak i użytkowania gotowych produktów. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na daną część, co może prowadzić do jej uszkodzenia lub awarii w trakcie eksploatacji. Innym problemem jest niewłaściwy dobór materiałów, który może skutkować niską jakością wykonania lub brakiem odporności na korozję czy wysokie temperatury. Często zdarza się również zaniedbanie aspektów ergonomicznych, co może wpłynąć na komfort pracy operatorów maszyn oraz bezpieczeństwo ich użytkowania. Brak odpowiedniej dokumentacji technicznej to kolejny błąd, który może prowadzić do trudności w serwisowaniu oraz wymianie części. Warto także zwrócić uwagę na kwestie związane z normami i standardami branżowymi, których niedopełnienie może skutkować problemami prawnymi lub finansowymi dla producenta.

Jakie są nowoczesne trendy w projektowaniu części maszyn

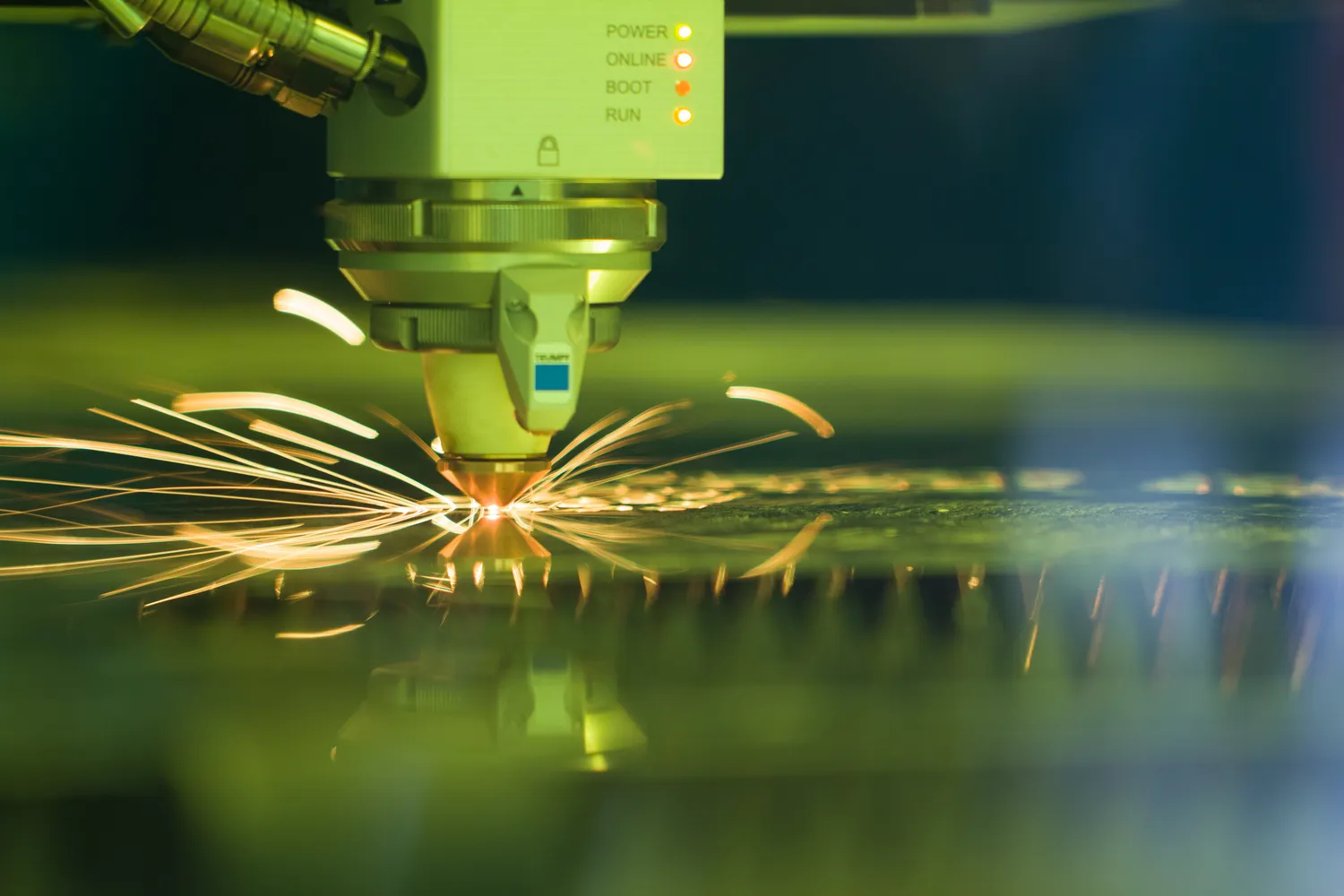

W ostatnich latach projektowanie części maszyn ewoluuje pod wpływem nowoczesnych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest zastosowanie druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności użycia tradycyjnych form. Technologia ta pozwala na oszczędność materiału oraz skrócenie czasu realizacji projektu. Kolejnym istotnym trendem jest cyfryzacja procesów inżynieryjnych poprzez wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych oraz optymalizacji projektów. Dzięki tym technologiom inżynierowie mogą szybciej identyfikować potencjalne problemy oraz proponować innowacyjne rozwiązania. Również zrównoważony rozwój staje się coraz bardziej istotny w kontekście projektowania części maszyn; producenci starają się stosować materiały ekologiczne oraz minimalizować wpływ swoich działań na środowisko naturalne. Warto również zauważyć rosnącą rolę automatyzacji i robotyzacji w procesach produkcyjnych, co przyczynia się do zwiększenia efektywności i precyzji wytwarzania komponentów maszynowych.

Jakie są etapy procesu projektowania części maszyn

Proces projektowania części maszyn jest złożonym przedsięwzięciem, które składa się z kilku kluczowych etapów. Pierwszym krokiem jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfikacji technicznych. Na tym etapie inżynierowie zbierają informacje dotyczące funkcji, wydajności oraz warunków pracy, w jakich dana część ma funkcjonować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tym etapie istotne jest generowanie różnych pomysłów i rozwiązań, które mogą spełniać określone wymagania. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Ważnym elementem jest także analiza wytrzymałościowa, która pozwala ocenić, czy projektowana część będzie w stanie wytrzymać przewidywane obciążenia. Kolejnym krokiem jest prototypowanie, czyli stworzenie fizycznego modelu części, który można przetestować w rzeczywistych warunkach. Testy prototypu pozwalają na identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność całego procesu. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się technologii i trendów rynkowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz innowacjami w dziedzinie materiałów i procesów produkcyjnych. Kolejnym istotnym wyzwaniem jest zarządzanie czasem i kosztami projektu; często zdarza się, że terminy są napięte, a budżety ograniczone, co wymusza na zespołach projektowych podejmowanie szybkich decyzji. Również współpraca między różnymi działami firmy może stanowić problem; skuteczna komunikacja między inżynierami, działem produkcji oraz marketingu jest kluczowa dla sukcesu projektu. Dodatkowo należy pamiętać o regulacjach prawnych oraz normach branżowych, których przestrzeganie może być czasochłonne i skomplikowane. Wyzwania te wymagają od inżynierów elastyczności oraz umiejętności szybkiego reagowania na zmieniające się okoliczności.

Jakie umiejętności są niezbędne do projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki i materiałoznawstwa; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich komponentów do konkretnego projektu. Umiejętność obsługi oprogramowania CAD jest równie ważna; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz rysunków technicznych. Ponadto znajomość metod analizy wytrzymałościowej i symulacji komputerowych pozwala na ocenę wydajności projektowanych części przed ich fizycznym wytworzeniem. Umiejętności analityczne są kluczowe w procesie rozwiązywania problemów; inżynierowie muszą być zdolni do identyfikacji potencjalnych błędów oraz proponowania efektywnych rozwiązań. Również umiejętności komunikacyjne są niezwykle istotne; współpraca z innymi członkami zespołu oraz prezentacja pomysłów przed klientami wymagają klarownego przekazywania informacji. Dodatkowo umiejętność zarządzania projektem i organizacji pracy pozwala na efektywne planowanie działań oraz monitorowanie postępów projektu.

Jakie są zastosowania części maszyn w różnych branżach

Części maszyn znajdują zastosowanie w wielu branżach przemysłowych, co sprawia, że ich projektowanie jest niezwykle istotne dla funkcjonowania nowoczesnej gospodarki. W przemyśle motoryzacyjnym elementy takie jak silniki, skrzynie biegów czy zawieszenia odgrywają kluczową rolę w zapewnieniu wydajności i bezpieczeństwa pojazdów. W sektorze lotniczym precyzyjne komponenty są niezbędne do zapewnienia niezawodności samolotów oraz ich efektywności paliwowej. Również w przemyśle maszynowym części maszyn są wykorzystywane do produkcji różnorodnych urządzeń, takich jak obrabiarki czy roboty przemysłowe. W sektorze energetycznym elementy takie jak turbiny czy generatory mają kluczowe znaczenie dla produkcji energii elektrycznej i jej dystrybucji. Części maszyn znajdują również zastosowanie w medycynie; sprzęt medyczny wymaga precyzyjnych komponentów do zapewnienia bezpieczeństwa pacjentów oraz skuteczności leczenia.

Jakie są przyszłe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych; wykorzystanie sztucznej inteligencji do analizy danych oraz optymalizacji projektów stanie się coraz bardziej powszechne. Dzięki temu inżynierowie będą mogli szybciej identyfikować problemy oraz proponować innowacyjne rozwiązania. Kolejnym istotnym trendem będzie rosnąca popularność druku 3D; ta technologia umożliwi produkcję skomplikowanych kształtów bez konieczności użycia tradycyjnych form, co przyczyni się do oszczędności czasu i materiału. Zrównoważony rozwój również będzie miał kluczowe znaczenie; producenci będą dążyć do stosowania ekologicznych materiałów oraz minimalizacji wpływu swoich działań na środowisko naturalne. Również rozwój Internetu rzeczy (IoT) wpłynie na sposób projektowania części maszyn; połączenie urządzeń ze sobą pozwoli na zbieranie danych dotyczących ich pracy i optymalizację procesów produkcyjnych w czasie rzeczywistym.