Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. W skład tej konstrukcji wchodzą różnorodne komponenty, takie jak ramy, obudowy oraz elementy nośne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny podczas pracy. Kolejnym istotnym aspektem jest system napędowy, który odpowiada za ruch poszczególnych części maszyny. Może on być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych, w zależności od specyfiki zastosowania. Ważne jest również uwzględnienie układów sterowania, które pozwalają na precyzyjne zarządzanie procesem produkcyjnym. W nowoczesnych maszynach często stosuje się zaawansowane systemy automatyki, które zwiększają efektywność i dokładność działania. Oprócz tego nie można zapomnieć o elementach bezpieczeństwa, które są niezbędne do ochrony operatorów oraz samej maszyny przed uszkodzeniami.

Jakie materiały są wykorzystywane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych niezwykle istotny jest dobór odpowiednich materiałów, które będą miały wpływ na trwałość i funkcjonalność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal może być stosowana w różnych formach, takich jak blachy, profile czy rury, co pozwala na elastyczne projektowanie konstrukcji maszyn. Oprócz stali coraz częściej wykorzystuje się również materiały kompozytowe oraz tworzywa sztuczne, które oferują mniejszą wagę i lepsze właściwości izolacyjne. Materiały te znajdują zastosowanie głównie w elementach o mniejszych obciążeniach lub tam, gdzie istotna jest redukcja masy maszyny. W przypadku podzespołów narażonych na wysokie temperatury lub korozję stosuje się materiały specjalistyczne, takie jak stopy metali odpornych na działanie agresywnych substancji chemicznych. Warto również zwrócić uwagę na materiały eksploatacyjne, takie jak smary czy oleje, które są niezbędne do prawidłowego funkcjonowania maszyn oraz ich konserwacji.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

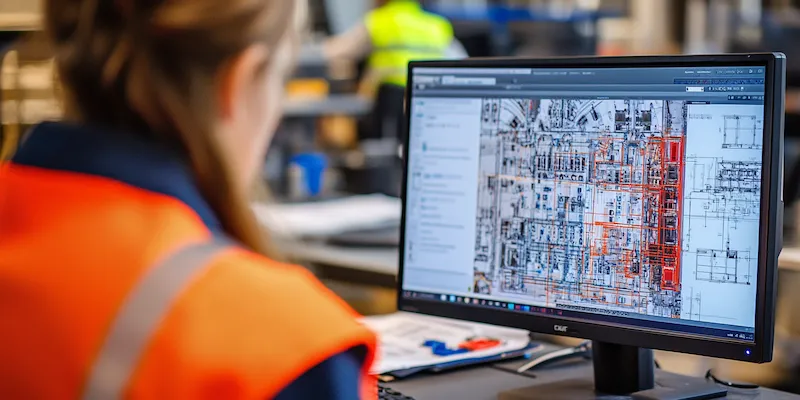

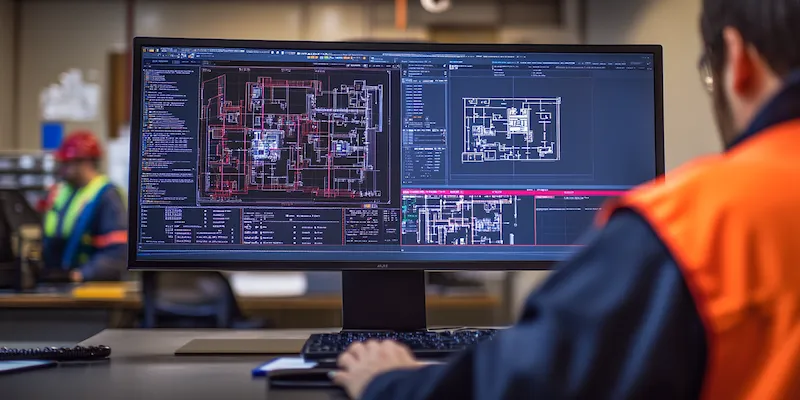

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności procesu produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest CAD (Computer-Aided Design), która umożliwia inżynierom projektowanie skomplikowanych konstrukcji w środowisku komputerowym. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja projektów przed rozpoczęciem ich realizacji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która pozwala na automatyzację procesów produkcyjnych poprzez sterowanie maszynami za pomocą komputerów. Dzięki zastosowaniu technologii CNC (Computer Numerical Control) możliwe jest osiągnięcie wysokiej precyzji obróbki materiałów. W ostatnich latach coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych form wytłaczania czy odlewania. Dodatkowo rozwój sztucznej inteligencji i analizy danych pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz przewidywanie awarii, co znacząco zwiększa niezawodność całego procesu produkcyjnego.

Jakie są etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych przebiega przez kilka kluczowych etapów, które są niezbędne do osiągnięcia zamierzonych celów projektowych i produkcyjnych. Pierwszym krokiem jest faza koncepcyjna, w której definiowane są wymagania dotyczące maszyny oraz jej przeznaczenia. Na tym etapie zbierane są informacje dotyczące oczekiwań klientów oraz analizowane są dostępne technologie i materiały. Następnie następuje faza projektowania, podczas której inżynierowie opracowują szczegółowe rysunki techniczne oraz modele 3D maszyny. Po zakończeniu projektowania przystępuje się do etapu prototypowania, gdzie tworzone są pierwsze wersje maszyny w celu przetestowania jej funkcjonalności i wydajności. Po pozytywnych testach następuje faza produkcji seryjnej, która obejmuje wytwarzanie wszystkich komponentów oraz ich montaż w gotową maszynę. Po zakończeniu montażu przeprowadzane są testy końcowe mające na celu sprawdzenie działania maszyny w warunkach rzeczywistych. Ostatnim etapem jest wdrożenie maszyny do użytku oraz szkolenie pracowników z zakresu jej obsługi i konserwacji.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Podczas budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z najczęstszych wyzwań jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. W przypadku użycia materiałów o niskiej jakości, maszyna może być bardziej podatna na uszkodzenia, co w konsekwencji prowadzi do częstszych awarii i przestojów. Kolejnym problemem są błędy w projektowaniu, które mogą wynikać z niedostatecznej analizy wymagań lub braku doświadczenia inżynierów. Takie błędy mogą skutkować nieefektywnym działaniem maszyny lub jej niemożnością spełnienia oczekiwań użytkowników. Problemy mogą również pojawić się podczas montażu, gdzie niewłaściwe dopasowanie elementów może prowadzić do ich szybszego zużycia lub awarii. Dodatkowo, brak odpowiednich testów przed wdrożeniem maszyny do użytku może skutkować ujawnieniem się usterek dopiero w trakcie eksploatacji, co generuje dodatkowe koszty związane z naprawami i przestojami produkcyjnymi.

Jakie są nowoczesne rozwiązania w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój nowoczesnych rozwiązań w budowie maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z takich rozwiązań jest automatyzacja procesów, która pozwala na minimalizację udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie większej precyzji oraz szybkości działania, co przekłada się na wyższą jakość produktów. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą szybko reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Innowacyjne rozwiązania obejmują także zastosowanie sztucznej inteligencji do analizy danych oraz prognozowania awarii, co pozwala na lepsze planowanie konserwacji i zmniejszenie ryzyka przestojów. Dodatkowo coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby tworzenia form czy narzędzi.

Jakie są przyszłe trendy w budowie maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjnych rozwiązań. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych, która będzie miała na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów w różnych etapach procesu produkcji, od montażu po pakowanie gotowych produktów. Kolejnym ważnym trendem jest rozwój inteligentnych systemów zarządzania produkcją, które wykorzystują sztuczną inteligencję i uczenie maszynowe do optymalizacji procesów oraz przewidywania potrzeb rynku. W kontekście ochrony środowiska rośnie znaczenie zrównoważonego rozwoju i efektywności energetycznej w budowie maszyn produkcyjnych. Firmy będą coraz bardziej skupiać się na tworzeniu maszyn energooszczędnych oraz stosowaniu materiałów odnawialnych i ekologicznych. Również personalizacja produktów stanie się istotnym trendem, co wymusi elastyczność w projektowaniu i budowie maszyn, aby mogły one dostosowywać się do indywidualnych potrzeb klientów.

Jakie są kluczowe umiejętności potrzebne w branży budowy maszyn produkcyjnych

Osoby pracujące w branży budowy maszyn produkcyjnych powinny posiadać szereg kluczowych umiejętności, które pozwolą im skutecznie realizować zadania związane z projektowaniem, produkcją i konserwacją urządzeń. Przede wszystkim niezbędna jest znajomość zasad inżynierii mechanicznej oraz technologii materiałowej, co pozwala na właściwe dobieranie komponentów i materiałów do konstrukcji maszyn. Umiejętności związane z obsługą programów CAD i CAM są równie istotne, ponieważ umożliwiają tworzenie precyzyjnych projektów oraz automatyzację procesów produkcyjnych. Dodatkowo ważne jest posiadanie zdolności analitycznych i umiejętności rozwiązywania problemów, które pozwalają na identyfikację usterek oraz ich skuteczne eliminowanie. W kontekście współczesnej branży nie można zapominać o umiejętnościach związanych z nowymi technologiami, takimi jak IoT czy sztuczna inteligencja, które stają się coraz bardziej powszechne w procesach produkcyjnych. Komunikacja interpersonalna oraz umiejętność pracy zespołowej również odgrywają kluczową rolę w branży budowy maszyn produkcyjnych, ponieważ wiele projektów wymaga współpracy między różnymi działami firmy oraz dostawcami komponentów.

Jakie są wyzwania związane z innowacjami w budowie maszyn produkcyjnych

Wprowadzanie innowacji w budowie maszyn produkcyjnych wiąże się z szeregiem wyzwań, które mogą wpływać na tempo adaptacji nowych technologii oraz ich efektywność w praktyce. Jednym z głównych wyzwań jest konieczność ciągłego doskonalenia umiejętności pracowników, którzy muszą być na bieżąco z nowinkami technologicznymi i metodami pracy. Szkolenia i kursy są niezbędne do zapewnienia odpowiedniego poziomu wiedzy i kompetencji zespołu inżynieryjnego oraz operatorów maszyn. Kolejnym istotnym problemem jest wysoki koszt inwestycji związanych z wdrażaniem nowych technologii i systemów automatyzacji. Firmy muszą dokładnie analizować opłacalność takich inwestycji oraz ich wpływ na długoterminową rentowność działalności. Warto również zauważyć, że innowacje często wiążą się z ryzykiem technologicznym – nowe rozwiązania mogą nie spełniać oczekiwań lub okazać się trudniejsze w implementacji niż zakładano. Dodatkowo zmieniające się regulacje prawne dotyczące bezpieczeństwa pracy czy ochrony środowiska mogą wymuszać dodatkowe dostosowania i modyfikacje projektowanych urządzeń.